-

Электронное Письмо

zhiyougongchengjixie@outlook.com -

Телефон

+86-15049463450

элементы гидравлических и пневматических систем мехатроника

В последние годы, когда все больше внимания уделяется автоматизации и интеллектуальным системам, роль гидравлических систем и пневматических систем в мехатронике становится критически важной. Часто встречается упрощенный взгляд – это просто 'насосы и цилиндры'. Но на самом деле, это сложная взаимосвязанная сеть компонентов, требующая глубокого понимания принципов работы, проектирования и обслуживания. Эта статья – скорее размышления, собранные из практики, а не строгий учебник. В ней постараюсь поделиться некоторыми наблюдениями и трудностями, с которыми сталкивался в работе с подобными системами, особенно в контексте современных мехатронных решений.

Обзор: Гидравлика и пневматика – основа современной автоматизации

Основная идея, которую я хочу заложить в основу этого рассказа, заключается в том, что понимание не только *как* работает отдельный элемент, но и *как* он взаимодействует с остальными – ключевой момент. Переход от простых механических систем к сложным мехатронным системам не просто добавил микроконтроллеры и датчики. Он потребовал более глубокого понимания и оптимизации работы гидравлических и пневматических компонентов в целом.

Мы постоянно сталкиваемся с ситуациями, когда кажущиеся незначительные отклонения в работе одного элемента вызывают цепную реакцию, приводящую к отказу всей системы. Это требует не только знание технических характеристик, но и умение видеть 'большую картину', понимать взаимосвязи и возможные точки отказа. Особенно это актуально в условиях современной мехатроники, где часто используются нелинейные системы и сложные алгоритмы управления.

Основные компоненты и их роли

Рассмотрим основные компоненты. Гидравлика, как правило, обеспечивает большую мощность и точность, поэтому чаще используется в тяжелых промышленных применениях – экскаваторы, прессы, станки. Пневматика, в свою очередь, проще и дешевле, и подходит для более легких задач – робототехника, конвейеры, автоматическое управление. В обеих системах важны насосы, клапаны, цилиндры, трубопроводы, фильтры, а также системы контроля давления и температуры.

Не стоит недооценивать роль дополнительных компонентов, таких как аккумуляторы давления, регуляторы давления, датчики расхода и давления, контроллеры. Они позволяют оптимизировать работу системы, повысить ее эффективность и надежность. Иногда, даже небольшое изменение в характеристиках одного из этих компонентов может существенно повлиять на общую производительность.

Типичные проблемы и пути их решения

Одним из наиболее распространенных проблем является образование эмульсий в гидравлической жидкости, что приводит к снижению смазывающих свойств и износу деталей. Решением может быть использование качественных фильтров, регулярная замена жидкости и, возможно, использование специальных присадок.

В пневматических системах часто возникает проблема утечек воздуха. Это может быть вызвано износом уплотнений, повреждением трубопроводов или клапанов. Регулярный осмотр и замена изношенных деталей – необходимое условие для поддержания работоспособности системы. Иногда, для обнаружения утечек, используют специальные диагностические комплекты.

Современные тенденции в развитии гидравлики и пневматики

Современные тенденции в развитии гидравлических систем и пневматических систем направлены на повышение эффективности, снижение энергопотребления и уменьшение габаритов. Это достигается за счет использования новых материалов, более совершенных конструкций и интеллектуальных систем управления.

В частности, все большую популярность приобретают гидравлические и пневматические системы с переменным расходом, которые позволяют оптимизировать энергопотребление и повысить точность управления. Также активно развиваются системы с обратной связью, которые позволяют автоматически компенсировать изменения нагрузки и поддерживать заданные параметры работы.

Практический опыт: Ремонт гидравлической системы экскаватора

Помню один случай, когда нам поступил на ремонт экскаватор, у которого резко ухудшилась работа гидравлической лебедки. Первая мысль – заменить насос. Но после тщательной диагностики выяснилось, что проблема заключалась в засоре фильтра высокого давления. Небольшой, казалось бы, незначительный фильтр полностью блокировал подачу жидкости к насосу, что приводило к его перегрузке и, в конечном итоге, к отказу.

Это был ценный урок. Не всегда стоит сразу же искать самые дорогие и сложные решения. Часто достаточно внимательно осмотреть и проверить самые простые элементы системы. Не менее важно учитывать условия эксплуатации – пыль, грязь, вибрация могут быстро засорять фильтры и другие компоненты.

Анализ причин отказа и выводы

Причиной засорения фильтра, в данном случае, была плохая фильтрация рабочей жидкости. По всей видимости, на экскаваторе не использовались достаточно эффективные фильтры, или они не производились своевременно. Также не исключено, что в жидкости содержались какие-то примеси, которые приводили к быстрому образованию отложений.

В результате проведенного ремонта мы рекомендовали клиенту установить более эффективные фильтры и внедрить систему контроля качества рабочей жидкости. Это позволило предотвратить повторение подобных инцидентов в будущем.

Влияние на техническую документацию

Мы заметили, что в некоторых руководствах по эксплуатации гидравлических систем не уделяется достаточного внимания выбору фильтров и регулярной замене рабочей жидкости. Это может приводить к серьезным проблемам и дорогостоящему ремонту. Поэтому, при проектировании мехатронных систем, важно учитывать эти факторы и включать в техническую документацию рекомендации по выбору и обслуживанию гидравлических компонентов.

Сложности интеграции гидравлических и пневматических систем с микроконтроллерами

Интеграция гидравлических систем и пневматических систем с микроконтроллерами – это задача, требующая специальных знаний и опыта. Недостаточно просто подключить датчики давления и расхода и написать программу для управления клапанами. Важно учитывать нелинейные характеристики гидравлических и пневматических компонентов, а также влияние внешних факторов, таких как температура и давление.

Одним из наиболее распространенных вызовов является обеспечение точного управления клапанами. Клапаны часто имеют нелинейную характеристику, и их поведение может сильно зависеть от текущих параметров работы системы. Поэтому, для точного управления необходимо использовать специальные алгоритмы и методы компенсации.

Использование PID-регуляторов

Одним из распространенных методов управления клапанами является использование PID-регуляторов. PID-регулятор позволяет автоматически корректировать положение клапана, чтобы поддерживать заданное значение давления или расхода. Однако, для эффективной работы PID-регулятора необходимо правильно подобрать параметры P, I и D.

Подбор параметров PID-регулятора может быть довольно сложной задачей, особенно для нелинейных систем. Существуют различные методы подбора параметров, такие как метод Циглера-Никольса и метод проб и ошибок. Также можно использовать адаптивные PID-регуляторы, которые автоматически подстраивают параметры регулятора в зависимости от текущих условий работы системы.

Пример реализации: Управление гидравлическим цилиндром

Например, при управлении гидравлическим цилиндром можно использовать PID-регулятор для поддержания заданного положения. Датчик положения цилиндра передает информацию о текущем положении в микроконтроллер. Микроконтроллер вычисляет ошибку между заданным и текущим положением и отправляет сигнал на клапан, чтобы переместить цилиндр в нужное положение. Алгоритм PID-регулятора корректирует сигнал на клапан в зависимости от ошибки, чтобы обеспечить плавное и точное движение цилиндра.

Вывод: Гидравлика и пневматика – не просто компоненты, а часть комплексного решения

В заключение хочется еще раз подчеркнуть, что гидравлические системы и пневматические системы – это не просто отдельные компоненты, а часть комплексного решения. Для эффективной работы мехатронных систем необходимо учитывать все аспекты работы этих систем, от выбора компонентов до их обслуживания. Важно понимать взаимосвязи между компонентами, уметь выявлять и устранять проблемы, и постоянно совершенствовать процессы управления.

В заключение, работа с

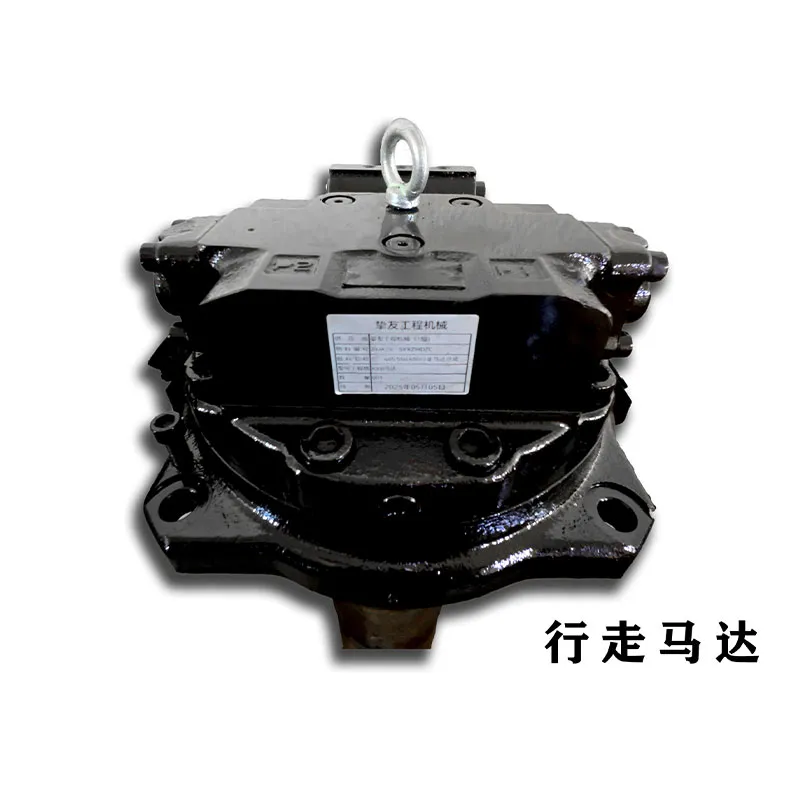

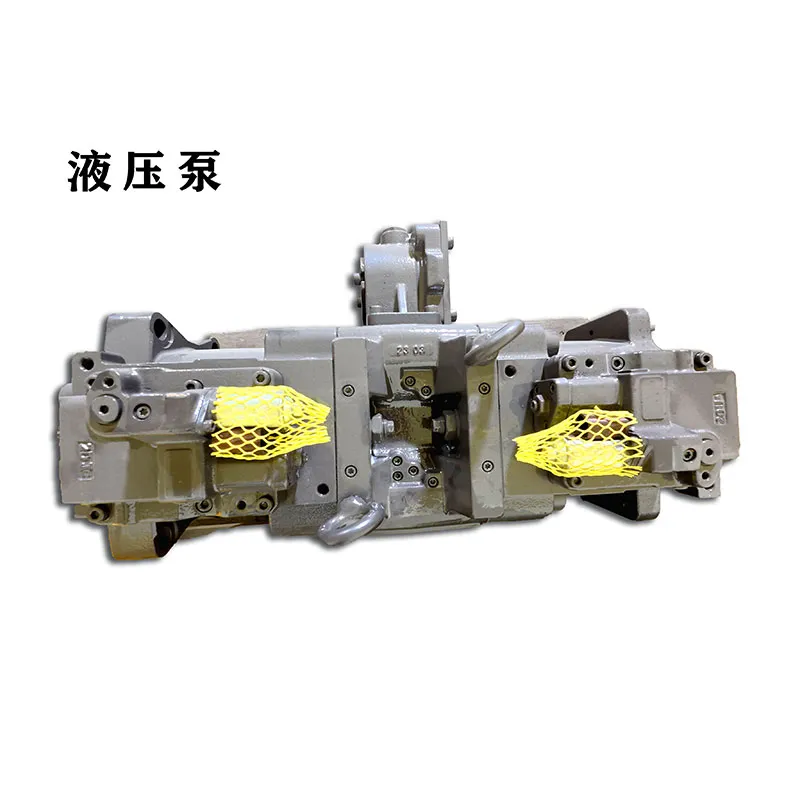

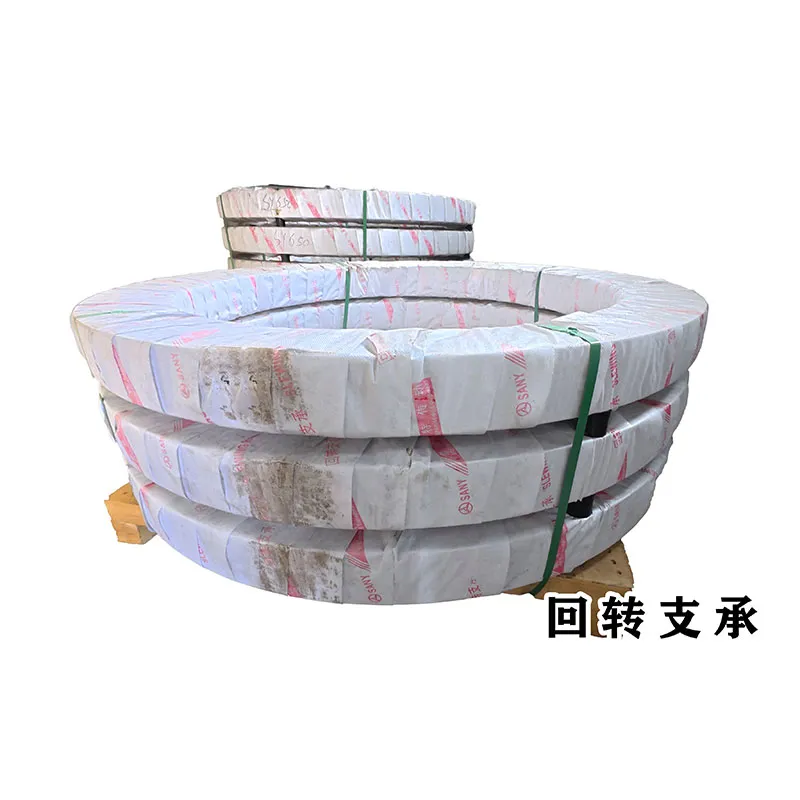

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- фильтры для гидравлических систем

- экскаватор слетела гусеница

- рено дастер трансмиссия какое

- гидроцилиндр гидропривод

- тип трансмиссии автоматическая

- наследование в порядке наследственной трансмиссии

- Опорное кольцо гидроцилиндра основный покупатель

- основы гидравлической системы

- Гидроцилиндры для техники основный покупатель

- Блок цилиндров экскаватора