-

Электронное Письмо

zhiyougongchengjixie@outlook.com -

Телефон

+86-15049463450

Хонингование гидроцилиндров основный покупатель

Вот смотрю на запрос ?хонингование гидроцилиндров основный покупатель? – и сразу вспоминаю, как лет десять назад сам думал, что всё просто: бери станок, гони зеркало, сдавай клиенту. Ан нет, основной-то покупатель – не тот, кто первый пришёл, а тот, кто возвращается. И это обычно те, кто в теме ремонта тяжёлой техники, а не единичные заказы.

Кто эти люди и почему им нужно именно хонингование

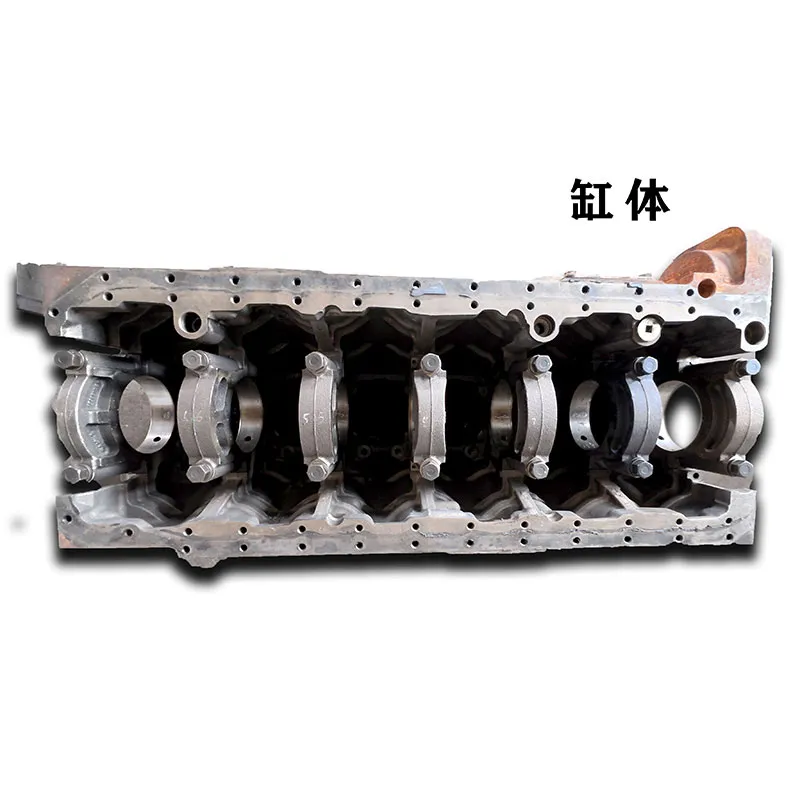

В нашем деле, через ООО Эрдос Чжию Строительная Техника проходят десятки восстановленных экскаваторов – Komatsu, Cat. И вот тут начинается: при капиталке гидроцилиндров многие думают, что можно просто прошлифовать или заменить гильзу. Но если нарушить шероховатость или геометрию – уплотнения вылетят за месяц, масло потечёт, клиент вернётся с претензией. Поэтому хонингование гидроцилиндров – не прихоть, а необходимость для тех, кто продаёт технику с гарантией.

Основной заказчик – не частник, а сервисные центры или компании, которые занимаются восстановлением спецтехники. Они ценят не скорость, а качество, потому что им потом с этой гильзой работать годами. Один раз обратился к нам менеджер из карьерного хозяйства – привёл цилиндр стрелы Катерпиллар, который после кустарного ремонта начал ?потеть?. Сделали хонингование с доводкой до Ra 0.16 – и через полгода звонок: ?Давайте ещё два цилиндра на тот же экскаватор, остальные тоже подходят к замене?.

Частая ошибка – пытаться сэкономить на абразивах или использовать универсальные бруски. Для напорных гильз (особенно в экскаваторах) нужны алмазные или CBN-инструменты, иначе рискуешь получить ?волнистость? – она не видна глазом, но убивает манжеты. Сам на этом обжёгся, когда в начале 2000-х взял китайский аналог для хона – пришлось переделывать три гильзы за свой счёт.

Технологические нюансы, которые не пишут в учебниках

Допустим, приходит гильза от стрелы экскаватора Komatsu PC300 – изношена на 0.3 мм, есть задиры. Казалось бы, расточил под ремонтный размер, прохонинговал – и готово. Но если не учитывать рабочее давление (а там под 300 бар), то можно недобрать или перебрать по шероховатости. Слишком гладкая поверхность не держит масляную плёнку, слишком шероховатая – изнашивает уплотнения. Вот этот баланс и есть искусство.

Ещё момент – подготовка перед хонингованием. Было дело, привезли цилиндр с остатками эпоксидного герметика в канавках – не отмыли как следует. В итоге алмазный хон засалился, пришлось останавливать процесс, чистить. Теперь всегда лично проверяю, чем промывали деталь – даже следы моющего средства могут испортить поверхность.

Интересно, что для арендной техники требования часто жёстче, чем для продаваемой. В ООО Эрдос Чжию Строительная Техника, когда готовим экскаваторы в аренду, всегда закладываем хонингование гильз – потому что техника работает на износ, и ремонты должны быть максимально надёжными. Один раз недосмотрели на цилиндре рукояти – через 400 моточасов клиент вернул с течью. С тех пор для арендного парка делаем только хонингование с контролем профилографом.

Экономика процесса: почему некоторые отказываются от хонингования

Цена – главный камень преткновения. Когда клиент видит, что хонингование стоит в 1.5–2 раза дороже шлифовки, он начинает искать варианты. Особенно если техника старая и её готовят ?на продажу?. Но здесь палка о двух концах: если гильзу просто прошлифовать, новый владелец через месяц может обнаружить течь и предъявить претензии продавцу. А у нас через сайт https://www.zygcjx.ru не раз обращались как раз с такими случаями – люди ищут, кто сделает качественно, после неудачного ремонта.

Для запчастей, которые поставляем для Катерпиллар и Комацу, вообще отдельная история. Оригинальные гильзы часто идут уже с хонингованной поверхностью, а при ремонте пытаются обойтись полировкой. Результат? Снижение ресурса на 30–40%. Как-то разбирали цилиндр с наработкой 2000 часов – там, где было хонингование, зеркало как новое, а где просто полировали – уже началась эрозия.

Кстати, о основный покупатель – ими становятся те, кто считает стоимость владения, а не разовые затраты. У нас есть клиент из дорожно-строительной компании, который раз в квартал привозит по 5–6 гильз на хонингование. Говорит, что за два года экономия на замене уплотнений окупила все работы по хонингованию.

Оборудование и материалы: без чего не получится качественного хонингования

Станки – отдельная тема. Универсальные горизонтальные хоны подходят для ремонта, но для серийного восстановления нужны вертикальные с ЧПУ. Мы в своё время купили Sunnen – дорого, но зато стабильность 2 мкм по диаметру. Хотя начинал с советского 3Г833 – тоже работал, но настройка занимала полдня.

Смазочно-охлаждающие жидкости – ещё один подводный камень. Пробовал разные, от отечественных до немецких. Выяснил, что для нержавеющих сталей (а такие иногда встречаются в импортных цилиндрах) нужны специальные СОЖ с противозадирными присадками. Как-то использовал универсальную – получил налипание металла на бруски.

Сейчас для особо ответственных случаев (например, для гидроцилиндров экскаваторов, которые работают в Арктике) применяем алмазное хонингование с спирто-глицериновой смесью. Да, сложно и дорого, но зато поверхность выдерживает -50°C без проблем. Такие заказы идут в основном от постоянных клиентов, которые восстанавливают технику для северных проектов.

Перспективы и что изменилось за последние годы

Раньше хонингование гидроцилиндров воспринималось как экзотика, сейчас – необходимость. Особенно с появлением новых уплотнительных материалов (например, полиуретаны с армированием), которые требуют идеальной геометрии поверхности. Если в 2000-х допуск по овальности был 0.03 мм, сейчас для прецизионных цилиндров требуется 0.01 мм.

Интересно наблюдать, как меняется основной покупатель. Если раньше это были в основном госремонтные предприятия, то сейчас 70% – частные сервисы и компании, которые специализируются на восстановлении строительной техники. Через ООО Эрдос Чжию Строительная Техника проходят десятки таких организаций, и они уже не экономят на качестве обработки.

Думаю, скоро придётся осваивать хонингование с контролем в реальном времени – уже появляются системы с датчиками обратной связи. Пока пробуем на экспериментальных образцах, но для серийного ремонта ещё рано. Хотя для таких компаний, как наша, где важен каждый восстановленный узел, возможно, стоит задуматься о таком оборудовании. В конце концов, основный покупатель идёт туда, где могут дать гарантию не на бумаге, а по факту.

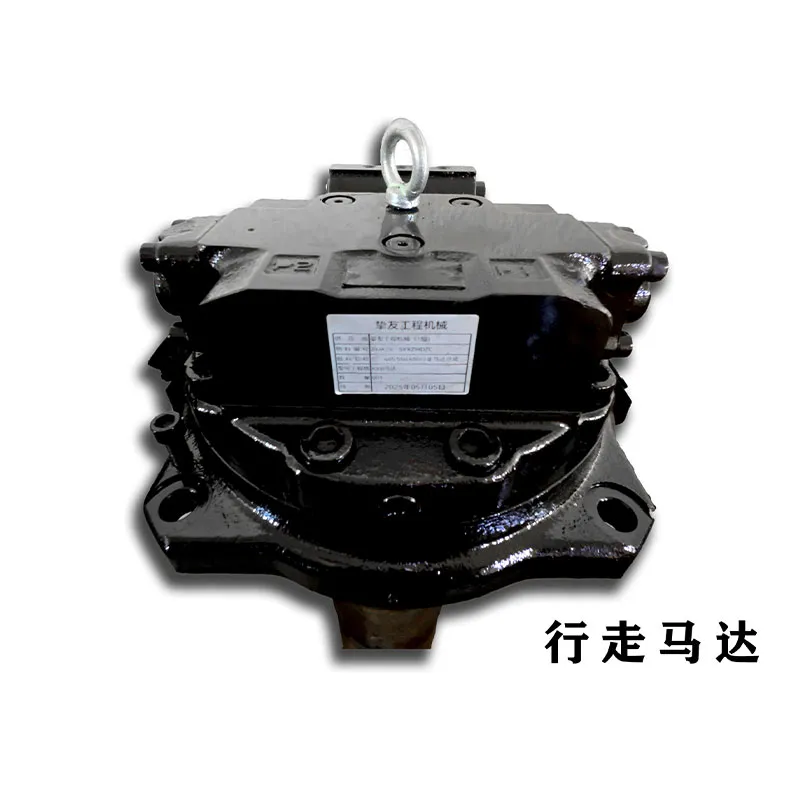

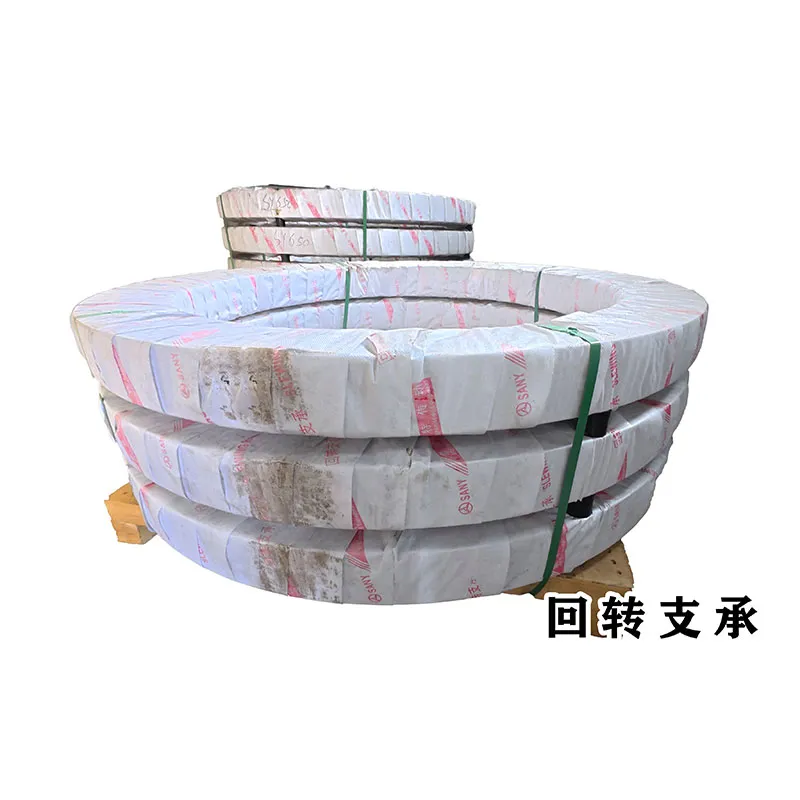

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Палец гидроцилиндра стрелы основный покупатель

- функции трансмиссии автомобиля

- схема механической трансмиссии

- Гидравлическая система электроприводом основный покупатель

- горизонтальная трансмиссия

- гидроцилиндр кузова газ

- Гидроцилиндр для пилы основный покупатель

- гидроцилиндр john deere

- гидроцилиндр подачи

- лента направляющая для гидроцилиндров