-

Электронное Письмо

zhiyougongchengjixie@outlook.com -

Телефон

+86-15049463450

Фиксация гидроцилиндра основный покупатель

Когда говорят про фиксацию гидроцилиндра, многие сразу думают о замене уплотнений или ремонте штока, но на деле главная проблема часто в том, что клиенты не понимают, как правильно оценить износ гильзы. В ООО Эрдос Чжию Строительная Техника мы постоянно сталкиваемся с тем, что заказчики привозят цилиндры с жалобами на течь, а после диагностики оказывается — дело в микротрещинах, которые не видны без опрессовки. Вот тут и начинается настоящая работа.

Почему фиксация становится головной болью

Возьмем типичный случай: экскаватор Komatsu PC300, гидроцилиндр стрелы. Клиент жалуется на 'просадку' в работе. Первое, что проверяем — не банальная ли это замена манжет? Но если давление падает даже после замены уплотнений, значит, дело в геометрии гильзы. Часто вижу, как коллеги из других сервисов сразу предлагают замену цилиндра, но это не всегда оправдано. Например, при износе до 0.3 мм еще можно расточить под ремонтный размер, а вот при 0.5 мм — уже рискованно.

Однажды на объекте в Красноярске столкнулись с цилиндром Cat 336, где предыдущий ремонт сделали с нарушением технологии фиксации — поставили шпильки меньшего диаметра. Результат: через 200 моточасов сорвало крепление. Пришлось не только переделывать крепеж, но и менять проушины из-за усталости металла. Такие ошибки дорого обходятся, особенно когда техника в аренде.

Кстати, про аренду — это отдельная история. В ООО Эрдос Чжию Строительная Техника мы часто видим, как арендованные экскаваторы возвращают с проблемами по гидроцилиндрам именно из-за неправильной фиксации навесного оборудования. Клиенты экономят на установке страхующих элементов, а потом удивляются, почему цилиндр 'гуляет' в посадочных местах.

Нюансы подбора комплектующих

Когда заказываем запчасти для ремонта, всегда смотрим на производителя крепежа. Например, для фиксации гидроцилиндра стрелы на Komatsu PC200 лучше брать шпильки от Kawasaki, а не китайские аналоги — разница в цене 15%, но в надежности все 50%. На сайте https://www.zygcjx.ru мы специально создали раздел с оригинальным крепежом, потому что знаем: мелочи решают все.

Недавно был случай с экскаватором Hitachi ZX350, где клиент попытался сэкономить, купив дешевые стопорные кольца. Через три недели цилиндр рукояти начал отклоняться по оси. При разборке увидели, что кольца разогнулись под нагрузкой. Пришлось менять не только их, но и проверять посадочные места — хорошо, что обошлось без расточки.

Важный момент: при фиксации цилиндров поворота платформы многие забывают про температурное расширение. Зимой в Сибири бывали случаи, когда клиенты жаловались на треск в узле крепления — оказывается, ставили фиксаторы без зазора на морозное сжатие. Теперь всегда советуем учитывать климатические условия, особенно для техники, которая работает в аренде по всей России.

Ошибки при диагностике

Самое сложное — объяснить клиенту, почему нельзя оценить состояние фиксации 'на глаз'. Как-то раз пригнали Cat 320 с жалобой на вибрацию. Механик сходу сказал: 'амортизаторы надо менять'. Но при детальной диагностике выяснилось — проблема в разболтанном креплении основного гидроцилиндра ковша. Люфт в 1.5 мм давал такую вибрацию, что казалось, будто разваливается вся стрела.

Еще одна распространенная ошибка — когда путают последствия удара с естественным износом. На экскаваторах после демонтажных работ часто видны вмятины на штоках, но если фиксация была надежной, обычно страдает только шток. А вот когда крепление ослаблено, ударная нагрузка идет на гильзу и поршень — ремонт уже в 3 раза дороже.

Мы в ООО Эрдос Чжию Строительная Техника всегда начинаем с проверки момента затяжки — это банально, но 30% проблем решается именно на этом этапе. Особенно важно для техники с большим пробегом, где резьбовые соединения могли 'устать'.

Практические решения для разных моделей

Для Komatsu PC300-7 разработали свою методику усиления фиксации — добавляем вторую пару стопорных пластин в узле крепления цилиндра рукояти. Незначительно увеличивает стоимость ремонта, но продлевает ресурс на 40%. Клиенты сначала сомневаются, но после полугода эксплуатации благодарят — особенно те, кто работает с твердыми грунтами.

С Cat 336D сложнее — там своеобразная геометрия посадочных мест. Приходится иногда фрезеровать дополнительные плоскости для более надежной фиксации. Важно не переборщить с глубиной — максимум 2-3 мм, иначе ослабим конструкцию. Нашли оптимальный вариант через проб и ошибок: сейчас используем контрящие шайбы особой формы, которые компенсируют вибрацию.

Для арендной техники применяем упрощенный, но эффективный способ: раз в 500 моточасов проверяем фиксацию динамометрическим ключом и добавляем краску-индикатор на критичные соединения. Так и клиент видит, что профилактика проводится, и нам проще отслеживать состояние узлов.

Взаимосвязь с другими системами

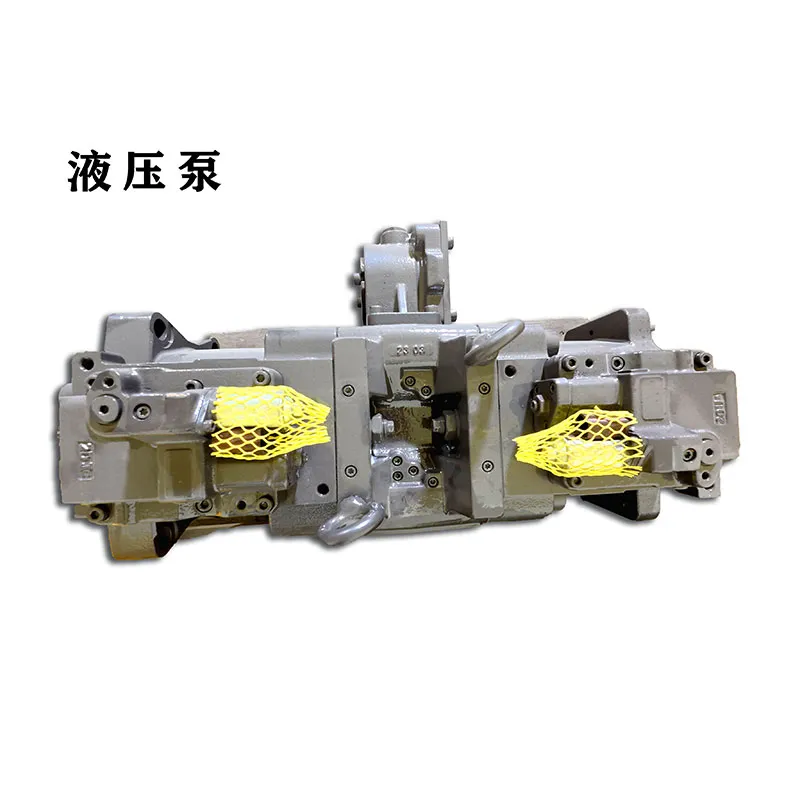

Мало кто задумывается, но неправильная фиксация гидроцилиндра влияет на работу гидронасоса. Видел случаи, когда из-за люфта в 2 мм насос на Hitachi ZX200 работал с перегрузкой 15% — клиент думал, что проблема в производительности, а оказалось, надо было просто подтянуть крепления цилиндра.

Еще важный момент: когда фиксация нарушена, начинает изнашиваться не только сам цилиндр, но и смежные элементы — пальцы, втулки, иногда даже рама. Один раз пришлось ремонтировать переднюю секцию рамы на Komatsu PC400 из-за того, что полгода ездили с разболтанным основным цилиндром. Ущерб мог бы быть меньше, если бы вовремя заметили проблему.

Сейчас при ремонте всегда советую клиентам проверять не только цилиндр, но и соседние узлы. Особенно это актуально для бывших в употреблении экскаваторов, где предыдущие владельцы могли экономить на обслуживании. На сайте https://www.zygcjx.ru мы даже сделали памятку по комплексной диагностике — многие благодарят за подобные детали.

Экономическая составляющая ремонта

Когда клиент слышит про необходимость ремонта фиксации, часто пытается сэкономить. Но вот пример: замена комплекта крепежа для цилиндра стрелы Cat 320 — около 12-15 тыс. рублей, а ремонт гильзы из-за последствий неправильной фиксации — уже от 40 тыс. Плюс простой техники. Объясняем это на каждом случае, но все равно находятся те, кто рискует.

Для арендного бизнеса особенно важно соблюдать регламент. В ООО Эрдос Чжию Строительная Техника мы ведем статистику: техника с регулярной проверкой фиксации требует на 25% меньше ремонтов в год. Это серьезная экономия, особенно если в парке 10+ машин.

Сейчас многие ищут запчасти в интернете, но советую обращать внимание на специализированных поставщиков. На нашем сайте https://www.zygcjx.ru специально собрали только проверенные комплектующие — лучше заплатить немного дороже, но быть уверенным в результате. Особенно это касается крепежа для ответственных узлов.

Выводы из практики

За 12 лет работы с строительной техникой понял главное: фиксация гидроцилиндра — это не просто 'затянуть гайки'. Нужно понимать нагрузки, условия работы, историю конкретной машины. Особенно с бывшими в употреблении экскаваторами, где каждый имеет свои 'болячки'.

Сейчас при приемке любой техники в ремонт первым делом смотрим именно на узлы крепления цилиндров. Это как лакмусовая бумажка — если здесь проблемы, значит, вероятно, и в других системах есть недочеты.

Главный совет тем, кто занимается обслуживанием: не экономьте на диагностике. Лучше потратить лишний час на проверку моментов затяжки, чем потом неделю ремонтировать последствия. Это касается и продажи, и аренды, и тем более — капитального ремонта. В конце концов, надежность техники определяет репутацию компании.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- гидроцилиндр экскаватора эо

- Цапфа гидроцилиндра основный покупатель

- редуктор экскаватора hyundai

- Замкнутые гидравлические системы основный покупатель

- механизм натяжения гусеницы экскаватора

- Гидроцилиндр самосвала газ основный покупатель

- гидроцилиндр вывешивания опор

- Гидроцилиндр сцепления ваз основный покупатель

- Ключ для разбора гидроцилиндра основный покупатель

- Гидроцилиндр стрелы манипулятора основный покупатель