-

Электронное Письмо

zhiyougongchengjixie@outlook.com -

Телефон

+86-15049463450

схемы управления гидроцилиндром

Пожалуй, одним из самых недооцененных аспектов работы с гидравлическими системами является не сама гидравлика, а, скорее, управление ею. Многие начинают с выбора цилиндра, расчета его характеристик, но забывают о комплексной схеме, о том, как все элементы взаимодействуют, как правильно подобрать исполнительные механизмы и, главное, как обеспечить надежность и безопасность. Часто видится упрощенное понимание – насос, клапаны, цилиндр. В реальности – это сложная сеть взаимосвязей, где ошибка в одном месте может привести к серьезным последствиям.

Обзор: Что скрывается за простым управлением

Эффективное управление гидроцилиндром – это не просто включение и выключение. Речь идет о точном контроле скорости, силы, положении, а иногда – о выполнении сложных алгоритмов. От того, насколько правильно спроектирована схема, зависит производительность оборудования, срок его службы и, что немаловажно, безопасность оператора. Просто 'подсосать' гидравлическую жидкость – это далеко не все.

Типы схем управления: от базовых до сложных

Самые простые схемы – это, конечно, прямое управление с помощью электромагнитных клапанов. Здесь каждая команда – это открытие или закрытие клапана, что приводит к движению цилиндра в заданном направлении. Но это очень ограничено. Более сложные схемы используют распределительные клапаны, которые позволяют управлять направлением и скоростью потока гидравлической жидкости. Например, можно обеспечить плавный старт и остановку, а также регулировать скорость движения в разных участках хода цилиндра. Иногда используют гидравлические блоки с программируемыми логическими контроллерами (ПЛК) для реализации сложных алгоритмов и автоматизации процессов.

Электромагнитные клапаны: сердце системы управления

Клапаны – это, безусловно, ключевые компоненты. Выбор электромагнитного клапана зависит от нескольких факторов: требуемого давления, расхода, типа жидкости и, конечно, частоты переключения. Важно обращать внимание на характеристики сопротивления клапана, его быстродействие и надежность. Например, при работе с тяжелым оборудованием, например, на строительной технике, клапаны должны быть достаточно прочными, чтобы выдерживать большие нагрузки и переходы. Я помню случай, когда на одном из экскаваторов сломался клапан из-за слишком частых переключений. Пришлось заменить его на более надежный.

ПЛК в управлении: автоматизация и гибкость

Применение ПЛК позволяет значительно расширить возможности управления. Можно создавать сложные программы, которые учитывают различные параметры, такие как скорость движения, давление, положение цилиндра и т.д. Например, ПЛК может автоматически регулировать скорость движения в зависимости от нагрузки, предотвращая перегрузки системы. Также ПЛК позволяет реализовать различные режимы работы, такие как автоматический режим, ручной режим и режим диагностики. Хороший пример - управление ковшом экскаватора: ПЛК может автоматически регулировать угол наклона ковша и скорость его движения в зависимости от типа грунта и требуемой работы. И это не только удобство, но и повышение безопасности.

Практические проблемы и решения

Часто возникают проблемы с гидравлическим шумом и вибрацией. Это может быть связано с неправильным подбором клапанов, недостаточным уровнем гидравлической жидкости или некачественными соединениями. Также важным фактором является фильтрация гидравлической жидкости. Загрязненная жидкость может привести к износу компонентов системы и снижению ее эффективности. В нашей практике часто сталкивались с проблемой загрязнения гидравлической жидкости частицами металла, что приводило к быстрому износу цилиндра и клапанов. Решение – установка качественных фильтров и регулярная замена гидравлической жидкости.

Системы диагностики и мониторинга

Современные системы мониторинга гидроцилиндров позволяют в режиме реального времени отслеживать параметры работы системы, такие как давление, расход, температура и вибрация. Это позволяет оперативно выявлять неисправности и предотвращать аварийные ситуации. Например, можно настроить систему, которая автоматически выключает оборудование при превышении допустимого давления или температуры. По сути, это 'интеллектуальная' диагностика, которая позволяет значительно повысить надежность системы и снизить затраты на ремонт. Например, используется датчик давления и алгоритм, который проверяет изменение давления. Если изменение слишком большое, то система дает сигнал об аварии.

Ошибки, которые стоит избегать

Одна из распространенных ошибок – использование неподходящей гидравлической жидкости. Важно выбирать жидкость, которая соответствует требованиям производителя оборудования и обладает необходимыми свойствами, такими как вязкость, температура вспышки и совместимость с материалами уплотнений. Неправильный выбор жидкости может привести к повреждению уплотнений, снижению эффективности системы и даже к ее выходу из строя. Еще одна ошибка – неправильная установка клапанов и соединений. Это может привести к утечкам гидравлической жидкости и снижению давления в системе. Важно строго соблюдать рекомендации производителя при установке компонентов системы.

Реальные примеры: успех и неудачи

Вспомните проект по модернизации гидравлической системы на погрузчике. Изначально планировали использовать простую схему управления, но в итоге решили внедрить ПЛК для автоматизации процесса погрузки-разгрузки. Это позволило значительно повысить производительность и снизить затраты на оплату труда. А вот случай с самосвалом: из-за некачественных клапанов произошел разрыв гидравлической магистрали. Это привело к серьезной аварии и дорогостоящему ремонту. Поэтому важно всегда отдавать предпочтение проверенным производителям и качественным компонентам.

В заключение хочу сказать, что схемы управления гидроцилиндром – это комплексная задача, требующая глубоких знаний и опыта. Важно учитывать множество факторов, таких как требования к производительности, безопасность, надежность и стоимость. Не стоит экономить на компонентах и не пренебрегать правильной установкой и настройкой системы. Только тогда можно добиться максимальной эффективности и избежать серьезных проблем.

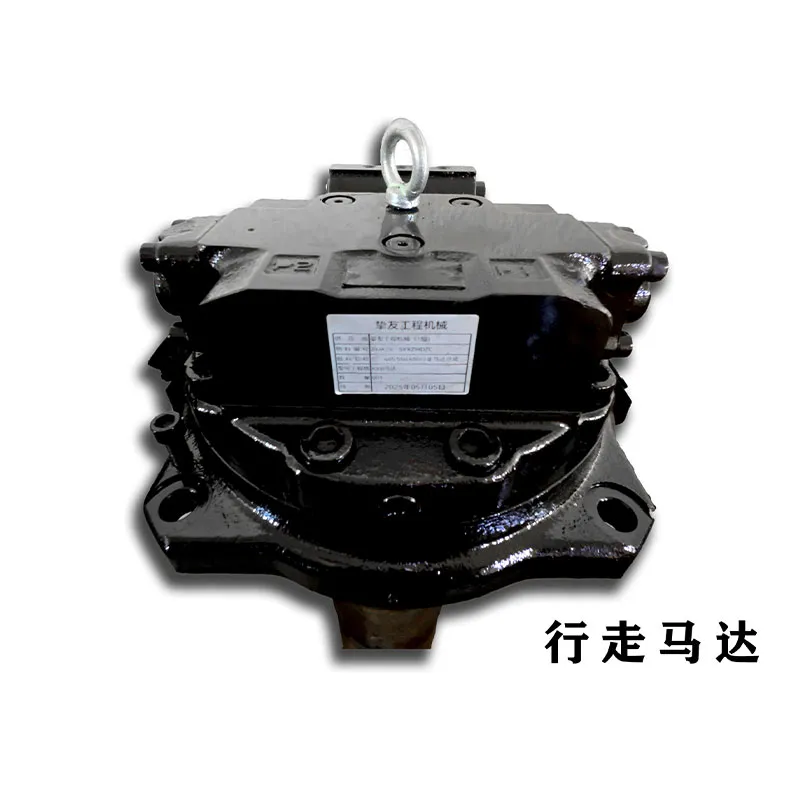

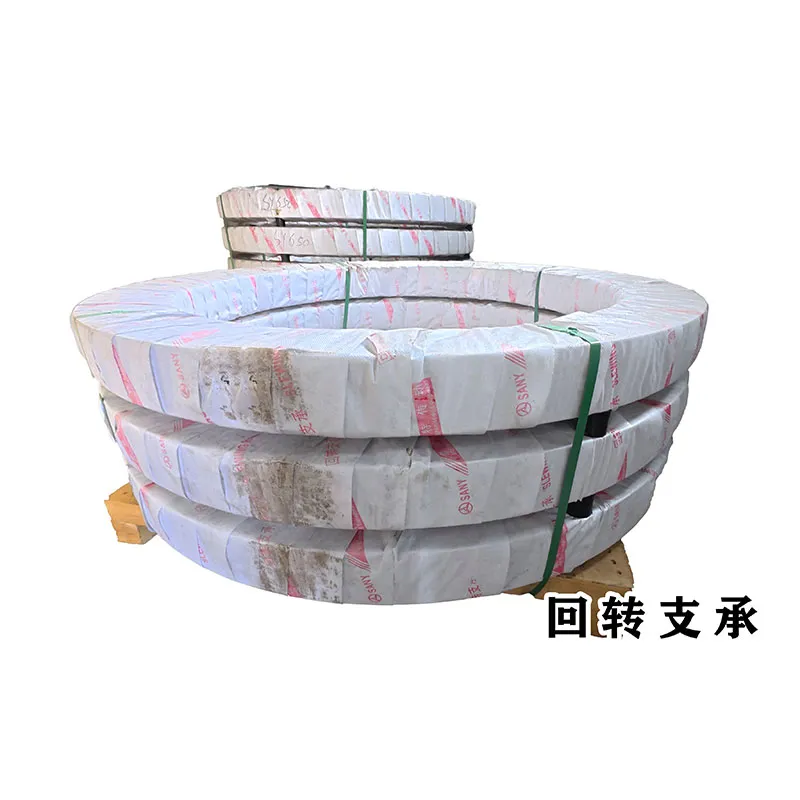

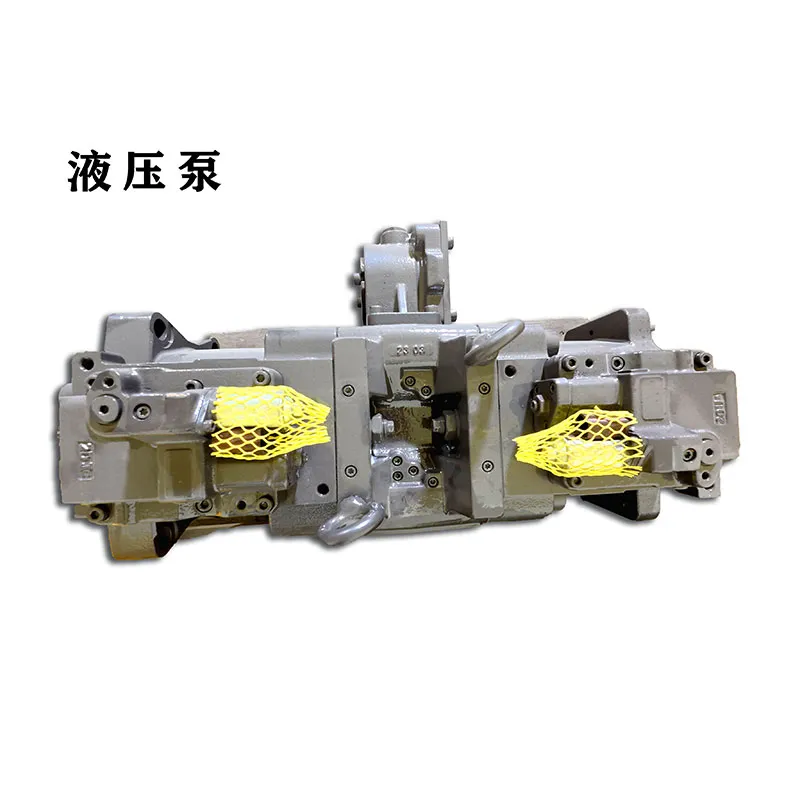

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Трубопровод гидроцилиндра основный покупатель

- гидроцилиндр rexroth

- гидроцилиндр двухштоковый телескопический

- гидравлическая система маз

- бортовой редуктор мини экскаватора

- палец гидроцилиндра маз

- пруток гидроцилиндра

- гидроцилиндр блокировки диапазонов

- гидроцилиндр для стапеля

- масло в редуктор хода экскаватора