-

Электронное Письмо

zhiyougongchengjixie@outlook.com -

Телефон

+86-15049463450

схема гидравлической тормозной системы

Итак, гидравлическая тормозная система. Складывается впечатление, что это простая штука, ну, насос, цилиндры, трубки... Но когда дело доходит до реальных проблем, до диагностики и ремонта, понимаешь, как много нюансов. Многие начинающие механики сталкиваются с ней впервые, и часто начинают с внешнего осмотра, не доходя до понимания принципиальной схемы работы. И вот тут начинается самое интересное – от простого визуального контроля до сложной диагностики утечек, проблем с давлением, выявления дефектов в компонентах. Я вот, за годы работы, несколько раз видел, как кажущаяся мелочь – неправильная прокачка, некачественное тормозное масло – приводит к серьезным последствиям. Поэтому, давайте разберемся с схемой гидравлической тормозной системы, попытаемся разобраться как она устроена, и какие типичные ошибки встречаются в практике.

Основные компоненты и их взаимодействие

Начнем с самого базового. В типичной гидравлической тормозной системе есть несколько ключевых компонентов: тормозный педальный цилиндр, главный тормозной цилиндр, тормозные трубки и шланги, тормозные суппорты (или цилиндры колесных тормозов), и, конечно, тормозное усилие. Педаль тормоза передает усилие на главный тормозной цилиндр, где происходит преобразование механического усилия в гидравлическое. Давление, создаваемое главным цилиндром, передается по тормозным трубам и шлангам к колесным тормозным цилиндрам или суппортам. В суппортах или цилиндрах колесных тормозов гидравлическое давление толкает колодки к тормозным дискам или барабанам, обеспечивая замедление или остановку автомобиля. Все эти элементы тесно взаимосвязаны, и нарушение работы одного компонента может повлиять на работу всей системы.

Важно понимать, что давление в системе должно быть стабильным и соответствовать требованиям производителя. Слишком низкое давление приводит к недостаточной эффективности торможения, а слишком высокое может вызвать повреждение компонентов системы. Здесь кроется один из самых частых источников проблем – неисправность главного тормозного цилиндра, утечки в трубопроводах или шлангах. Недавно у нас был случай с грузовиком, где главный цилиндр начал давать неравномерное давление, что привело к неравномерному торможению. Пришлось полностью его заменять. Этот случай хорошо иллюстрирует важность своевременной диагностики и замены изношенных компонентов.

Схема прокачки тормозов: важный этап

Прокачка тормозной системы – это, пожалуй, один из самых важных этапов при ремонте гидравлической тормозной системы. Правильная прокачка необходима для удаления воздуха из системы, что является одной из основных причин снижения эффективности торможения. Существует несколько способов прокачки, от ручной до использования специального оборудования. Ручная прокачка, конечно, требует больше времени и усилий, но она позволяет более точно контролировать процесс. В современных условиях часто используют специальные прокачные станции, которые автоматизируют процесс и повышают его эффективность. ООО Эрдос Чжию Строительная Техника использует различные прокачные станции для разных типов техники, от легковых автомобилей до тяжелого строительного оборудования.

Я помню один случай, когда мы пытались прокачать тормоза на старом экскаваторе. Прокачка шла очень долго, и воздух не удалялся. Оказалось, что в системе была скрытая утечка в одном из шлангов. Мы долго искали эту утечку, пока не нашли ее в самом неожиданном месте. Это пример того, как важно не пренебрегать тщательным осмотром системы перед началом прокачки. А еще, очень важно соблюдать последовательность прокачки, указанную в технической документации.

Типичные проблемы и пути их решения

Какие проблемы чаще всего встречаются в схеме гидравлической тормозной системы? Вот, пожалуй, самые распространенные: утечки тормозной жидкости, износ тормозных колодок и дисков (или барабанов), неисправность главного и колесных тормозных цилиндров, загрязнение тормозной жидкости, неправильная прокачка, и, конечно, неправильная регулировка тормозной системы. Утечки могут быть вызваны повреждением шлангов, соединений, или неисправностью уплотнений. Износ тормозных колодок и дисков приводит к снижению эффективности торможения и шуму при торможении. Неисправность главного тормозного цилиндра может привести к снижению давления в системе и затруднениям при торможении. А загрязнение тормозной жидкости снижает ее теплоотводящие свойства и может привести к повреждению компонентов системы.

Решение этих проблем обычно сводится к замене изношенных компонентов, ремонту или замене поврежденных элементов, и, конечно, к правильной диагностике и настройке тормозной системы. Иногда помогает простой уход – замена тормозной жидкости, промывка системы, регулировка тормозного усилия. Но, как правило, более серьезные проблемы требуют более серьезного вмешательства.

Современные тенденции и новые технологии

В последние годы наблюдается развитие новых технологий в области гидравлических тормозных систем. Например, все более популярными становятся автомобили с антиблокировочной системой тормозов (ABS) и системой распределения тормозных усилий (EBD). Эти системы повышают безопасность и эффективность торможения, особенно в сложных дорожных условиях. Кроме того, разрабатываются новые типы тормозных материалов, которые обеспечивают более эффективное торможение и меньше износа. В контексте схемы гидравлической тормозной системы, все эти новые технологии приводят к более сложной и интегрированной системе, требующей более квалифицированного обслуживания и ремонта.

Современные системы часто оснащаются электронными датчиками и блоками управления, которые контролируют работу тормозной системы и обеспечивают ее оптимальную производительность. Это требует использования специального диагностического оборудования и квалифицированных специалистов для проведения ремонта и обслуживания. ООО Эрдос Чжию Строительная Техника постоянно следит за новыми технологиями и внедряет их в свою практику, чтобы обеспечивать своим клиентам самые современные и эффективные решения.

Проверка давления в тормозной системе: методы и инструменты

Регулярная проверка давления в гидравлической тормозной системе — ключевой элемент технического обслуживания. С ее помощью можно оперативно выявить утечки, неисправности в насосе или цилиндрах. Для этого используют различные инструменты: манометры, датчики давления, специальные тестеры. Важно понимать, что давление должно соответствовать спецификации производителя и изменяться в зависимости от нагрузки и условий эксплуатации.

Неправильная интерпретация данных, полученных при проверке давления, может привести к неверному диагнозу и, как следствие, к неэффективному ремонту. Поэтому необходимо иметь четкое представление о нормальных значениях давления и уметь анализировать изменения.

Особого внимания требует проверка давления в системных ветвях, которые могут быть изолированы из-за неисправности или проведения ремонтных работ.

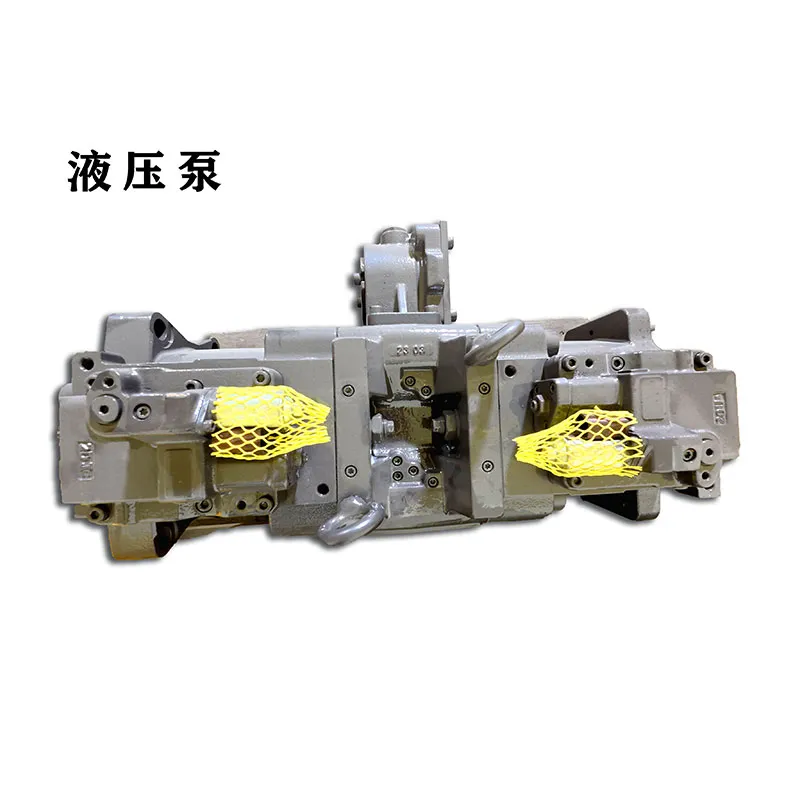

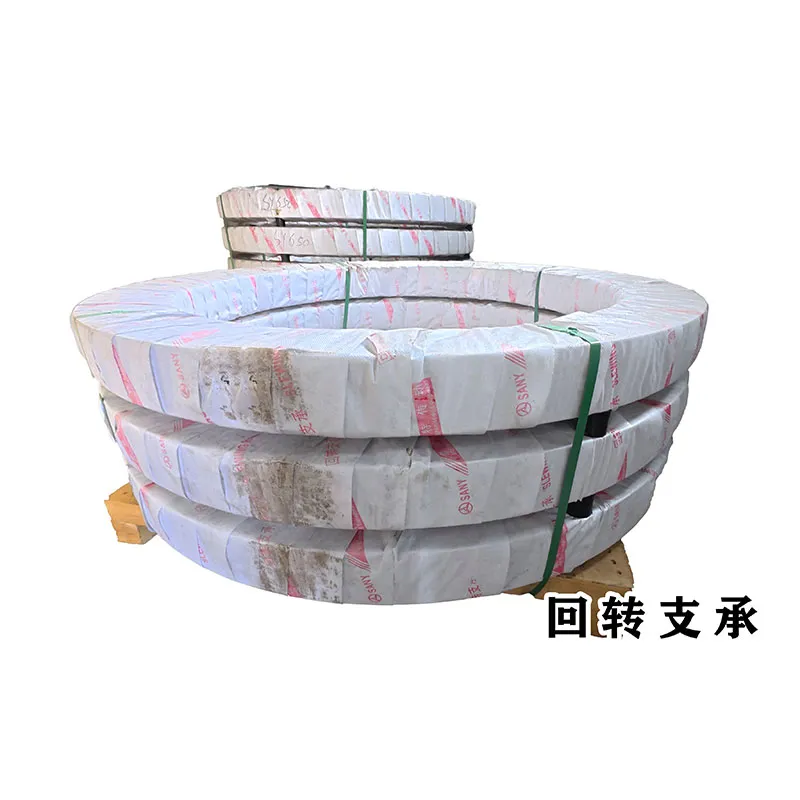

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- гидроцилиндр лемкен

- Клипсы на гидроцилиндр основный покупатель

- проушина штока гидроцилиндра

- Стенд для разборки гидроцилиндров основный покупатель

- гидроцилиндр подъема кузова самосвал

- Сухарь гидроцилиндра основный покупатель

- устройства двигателя экскаватора

- Гидроцилиндр выгрузного шнека основный покупатель

- рама гидроцилиндра

- Неисправность тормозной системы гидравлический основный покупатель