-

Электронное Письмо

zhiyougongchengjixie@outlook.com -

Телефон

+86-15049463450

Резьба штока гидроцилиндра основный покупатель

Когда слышишь ?резьба штока гидроцилиндра?, многие сразу думают о новых деталях или массовом производстве. Но в реальности основной покупатель — это не заводы, а те, кто работает с изношенной техникой, где каждый миллиметр резьбы решает, будет ли экскаватор копать дальше или встанет на месяцы.

Почему именно восстановление, а не замена

В ООО Эрдос Чжию Строительная Техника мы часто сталкиваемся с клиентами, которые привозят штоки от Катерпиллар или Комацу с сорванной резьбой. Первый вопрос — почему не купить новый? Ответ прост: поставка оригинального штока занимает 3–4 месяца, а у клиента проект горит. Здесь и появляется наш основный покупатель — владелец парка техники, у которого нет времени ждать.

Например, в прошлом месяце к нам приехал шток от Cat 336. Резьба под гайку была ?съедена? на 40%, но сам шток без трещин. Клиент сомневался — восстанавливать или заказывать новый. Мы сделали пробную проточку, проверили толщину стенки и убедили его, что наплавка с последующей нарезкой резьбы даст ещё 2–3 года работы. Сейчас этот экскаватор на объекте.

Важный нюанс: не каждый шток можно восстановить. Если износ посадочных мест под уплотнения превышает 0,5 мм, резьба уже не спасет — нужно менять весь узел. Это та грань, где мы часто спорим с клиентами, но опыт показывает — лучше отказаться, чем потом разбираться с рекламациями.

Типичные ошибки при выборе поставщика

Многие ищут услуги по нарезке резьбы по цене, а не по качеству. Но дешёвый токарь часто не учитывает твёрдость поверхности штока. После его обработки резьба ?слизывается? за неделю. Мы в zygcjx.ru всегда делаем замер твёрдости перед работами — для Катерпиллар это обычно 55–60 HRC.

Ещё одна история — клиент привёл шток от Комацу PC300, которому делали резьбу в сторонней мастерской. Через месяц гайка начала ?проворачиваться?. Оказалось, что резьбу нарезали без учёта конусности, и посадка была негерметичной. Пришлось переделывать весь узел, теряя время и деньги.

Поэтому наш подход — сначала диагностика, потом рекомендации. Иногда выгоднее предложить контрактный шток б/у с гарантией, чем восстанавливать убитый. Такие решения мы принимаем на месте, глядя на деталь, а не по фото.

Как мы работаем с нестандартными случаями

Был случай со штоком гидроцилиндра стрелы от старого Hitachi — резьба нестандартная, левая, и шаг не по каталогу. Клиент умолял помочь, так как деталь снята с производства. Пришлось делать чертёж ?с нуля?, вытачивать инструмент под заказ. Заняло 2 недели, но экскаватор вернулся в работу.

Такие проекты не всегда окупаются, но они создают репутацию. Теперь этот клиент приводит к нам всю свою технику — и для ремонта, и для аренды. Кстати, об аренде — мы иногда ставим восстановленные штоки на машины из своего парка, чтобы проверить ресурс в полевых условиях. Такой тест дороже стендовых испытаний, но даёт реальную картину.

Кстати, о качестве — мы не используем ?мягкую? наплавку для резьбовых соединений. Только твёрдые сплавы с последующей шлифовкой. Иначе при монтаже гайка ?закусит? резьбу, и клиент вернётся с претензией. Это та деталь, которую не пишут в ГОСТах, но знают все, кто работал с гидроцилиндрами больше 5 лет.

Экономика ремонта vs. покупки

Цена нового штока на Cat 320 — около 400 тыс. рублей, восстановление резьбы с наплавкой — 45–60 тыс. Но если цилиндр уже менял шток ранее, может быть ситуация, когда стенка истончена и не выдержит нагрузку. Тогда ремонт бессмыслен. Мы всегда предупреждаем клиентов о таких рисках.

Интересно, что некоторые клиенты готовы платить за срочность. Например, в сезон (весна/осень) мы делаем ремонт за 1–2 дня, хотя обычно срок 5–7 дней. Но это требует отдельного графика и готовности жертвать другими заказами. Не всегда оправдано, но для постоянных клиентов идём навстречу.

Кстати, через сайт https://www.zygcjx.ru часто приходят запросы именно по срочному ремонту. Видимо, там нас находят те, у кого нет времени обзванивать мастерские. И это подтверждает — основный покупатель услуг по резьбе штока — это люди в цейтноте, а не те, кто планирует ремонты заранее.

Что изменилось за последние годы

Раньше часто восстанавливали резьбу ?как есть?, сейчас почти всегда требуем замену уплотнений и проверку зеркала штока. Потому что если поставить старые уплотнения на новую резьбу — течь появится через неделю. Это кажется очевидным, но 30% клиентов сначала сопротивляются: ?Меняйте только резьбу, остальное сам сделаю?.

Ещё тенденция — стали чаще просить левую резьбу вместо правой на ответственных узлах. Говорят, меньше самооткручивается. Мы проверяли — разница есть, но минимальная. Хотя если клиент настаивает, делаем как он хочет. Опыт показал, что иногда лучше доверять интуиции механиков, чем textbook-решениям.

И да, сейчас почти все хотят фотоотчёт по WhatsApp до, во время и после ремонта. Приходится снимать каждый этап — от зачистки до нарезки резьбы. Это добавляет работы, но снижает количество споров. Хотя лично я считаю, что если клиент не доверяет — лучше не связываться. В этом бизнесе репутация дороже одного заказа.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- система гидравлического распределителя

- труба для гидроцилиндра

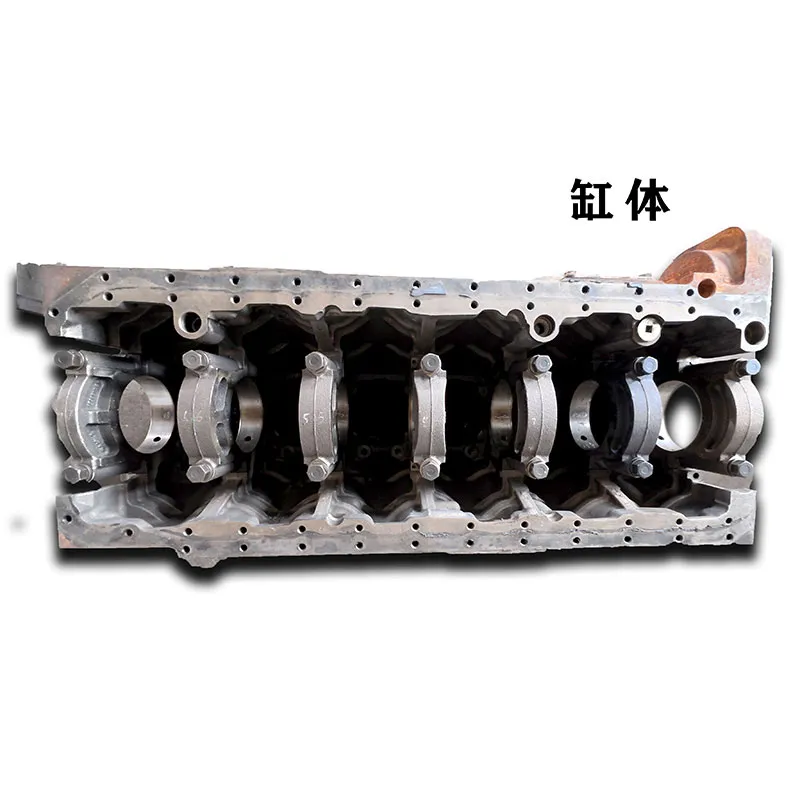

- Коленчатый вал экскаватора

- гидроцилиндр каток

- Гидравлическая силовая система основный покупатель

- гидроцилиндр захвата

- какое давление в гидравлической тормозной системе

- Шарнир гидроцилиндра основный покупатель

- Гидравлическая тормозная система автомобиля основный покупатель

- электрооборудование трансмиссии