-

Электронное Письмо

zhiyougongchengjixie@outlook.com -

Телефон

+86-15049463450

Регулятор перемещения гидроцилиндров просвар основный покупатель

Когда слышишь 'регулятор перемещения гидроцилиндров', первое, что приходит в голову — это какой-то электронный блок или сложная автоматика. Но в 80% случаев, когда к нам в ООО Эрдос Чжию Строительная Техника обращаются с таким запросом, речь идет о банальном механическом упоре или ограничителе хода. И вот здесь начинается самое интересное: основной покупатель — это не инженеры-конструкторы, как многие полагают, а механики с участков, которые уже столкнулись с последствиями неправильной регулировки. Они приходят не за 'регулятором' как таковым, а за решением проблемы: когда гидроцилиндр начинает 'перехаживать', разбивает посадочные места, а потом приходится менять не только упоры, но и ремонтировать сам цилиндр. На сайте https://www.zygcjx.ru мы специально вынесли этот момент в отдельный раздел, потому что через него проходят все, кто работает с подержанной техникой — особенно с экскаваторами Komatsu или Caterpillar, где гидросистема уже имеет свой 'характер'.

Что на самом деле скрывается за термином

В теории регулятор — это устройство, ограничивающее или контролирующее ход штока. На практике же, когда клиент говорит 'мне нужен регулятор', он часто имеет в виду либо ремонтный комплект для существующей системы, либо доработку штатной конструкции. Я помню, как один из наших постоянных заказчиков принес чертеж самодельного ограничителя, который он выточил 'на коленке' — оказалось, что заводской упор на его Cat 320D просто срезало из-за усталости металла. Мы тогда сделали ему вариант из закаленной стали, но пришлось пересчитать точки сварки — именно здесь и возникает тот самый 'просвар', о котором все говорят, но мало кто понимает его важность.

Основной покупатель часто недооценивает, что сварка — это не просто 'прихватить'. На экскаваторах, особенно б/у, места крепления уже имеют микротрещины, остаточные напряжения. Если варить 'как есть', через 200-300 моточасов проблема вернется, но уже с более серьезными последствиями — например, с оторванной проушиной. Мы в ООО Эрдос Чжию Строительная Техника стали предлагать предварительный дефектоскопический контроль перед установкой — сначала клиенты удивлялись, но те, кто согласился, потом возвращались именно за таким комплексным подходом.

Еще один нюанс — температурные деформации. Гидроцилиндр в работе нагревается, конструкция 'играет', и если просвар выполнен без учета этого, регулятор может просто не совпадать с траекторией штока. Был случай на Komatsu PC300-6: после замены цилиндра механики поставили ограничитель 'в ноль', а через неделю он начал клинить. Разобрались — оказалось, при нагреве корпус цилиндра смещался на 1.5-2 мм, и упор работал внатяг. Пришлось переделывать с зазором, рассчитанным под температурное расширение.

Типичные ошибки при подборе и установке

Самая распространенная ошибка — попытка сэкономить на мелочах. Например, используют обычные болты вместо высокопрочных для крепления кронштейнов. Кажется, ерунда, но при вибрациях такие болты растягиваются, регулятор смещается, и начинается разбивание посадочных мест. Потом клиент приходит с претензией: 'ваш регулятор не работает', а на деле проблема в монтаже. Мы сейчас всегда при продаже уточняем, какие именно крепежные элементы будут использоваться — и часто это спасает от последующих проблем.

Другая история — когда пытаются адаптировать регулятор от другой модели техники. Вроде бы геометрия похожа, посадочные места совпадают, но не учитывается разница в рабочих давлениях. На экскаваторах Caterpillar, например, давление в системе может достигать 350 бар, а на некоторых аналогах — не более 280. Регулятор, рассчитанный на меньшие нагрузки, просто не выдерживает ударных нагрузок в крайних положениях.

И конечно, вечная проблема — сварка без предварительной подготовки поверхности. Ржавчина, остатки масла, старые покрытия — все это drastically снижает качество шва. Мы даже проводили мини-семинары для механиков наших клиентов, показывали на реальных образцах, как отличается прочность соединения при правильной и неправильной зачистке. После этого количество обращений по гарантии сократилось почти вдвое.

Почему именно просвар становится ключевым моментом

Когда мы говорим о регуляторах для гидроцилиндров, 70% успеха — это качественный просвар. Не сам механизм, а именно то, как он интегрирован в существующую конструкцию. На сайте https://www.zygcjx.ru мы даже разместили видео с примерами правильной и неправильной сварки — не для рекламы, а чтобы клиенты понимали, на что обращать внимание.

Интересный момент: основной покупатель со временем меняет подход. Сначала все хотят 'просто купить регулятор', потом приходит понимание, что нужен комплекс — сам механизм, крепеж, инструкция по монтажу и желательно технадзор. Мы в ООО Эрдос Чжию Строительная Техника постепенно перешли на пакетные предложения, особенно для арендного парка — там надежность стоит на первом месте.

Отдельно стоит упомянуть температурный режим сварки. Для высоконагруженных узлов мы рекомендуем предварительный подогрев до 150-200°C — это снимает остаточные напряжения в базовой конструкции. Многие пренебрегают, а потом удивляются, почему шов пошел трещинами после первого же зимнего сезона. Особенно актуально для техники, работающей в условиях Севера.

Кейсы из практики обслуживания

Один из самых показательных случаев был с экскаватором Hitachi ZX330, который работал на карьере. Владелец пожаловался на постоянный выход из строя регуляторов хода стрелы. При осмотре оказалось, что предыдущий ремонтник при сварке 'перегрел' металл в зоне крепления, из-за чего появилась зона с пониженной прочностью. Мы заменили не только регулятор, но и переварили кронштейн с усилением — проблема исчезла.

Другой пример — когда клиент купил б/у экскаватор Komatsu с уже установленным регулятором неизвестного производства. Через месяц работы начались проблемы с плавностью хода. Разобрали — оказалось, в конструкции использовались мягкие направляющие втулки, которые быстро износились и дали люфт. Пришлось разрабатывать индивидуальный вариант с бронзовыми втулками — дороже, но надежнее.

А вот положительный пример: строительная компания, которая берет у нас технику в аренду, сразу заказывает установку регуляторов по нашему стандарту на все машины. За три года — ни одного случая выхода из строя. При этом они не экономят на подготовке поверхности и используют рекомендованные нами материалы. Это доказывает, что при правильном подходе система работает как часы.

Эволюция запросов основного покупателя

Если раньше основной покупатель искал просто 'регулятор гидроцилиндра', то сейчас запросы стали более специфичными: 'регулятор хода для цилиндра стрелы Cat 336', 'комплект для модернизации ограничителей на Komatsu PC200'. Это говорит о том, что люди стали разбираться в теме глубже, понимают особенности разных моделей.

Интересно наблюдать, как меняется отношение к сварке. Раньше все хотели 'побыстрее и подешевле', сейчас чаще спрашивают про технологии — например, про сварку в среде аргона для ответственных узлов. Мы даже начали сотрудничать с сервисными центрами, которые специализируются именно на таких работах — направляем к ним клиентов, а они рекомендуют нас за качественные комплектующие.

Еще один тренд — запросы на регуляторы с возможностью регулировки без полного демонтажа. Особенно востребовано в арендном парке, где техника работает в разных условиях и нужна гибкость в настройках. Мы сейчас тестируем такую систему на одном из экскаваторов в своем парке — если результаты будут хорошими, предложим клиентам.

Что чаще всего упускают из виду

Многие забывают про антикоррозионную обработку после сварки. Казалось бы, очевидная вещь, но 90% механизаторов просто красят поверх шва, не удаляя окалину. Через год в этих местах начинается интенсивная коррозия, которая ослабляет соединение. Мы всегда акцентируем на этом внимание — и даже включаем в комплект специальную пасту для обработки сварных швов.

Еще один недооцененный момент — виброизоляция. Регулятор устанавливается в зоне высоких вибраций, и если не предусмотреть демпфирующие элементы, он может отойти просто от усталости металла. Для особо нагруженных узлов мы рекомендуют устанавливать дополнительные амортизаторы — это увеличивает срок службы в 1.5-2 раза.

И наконец, банальная, но важная деталь — маркировка. После установки нового регулятора нужно обязательно указать дату монтажа и параметры настройки. Это помогает при дальнейшем обслуживании — сразу видно, когда узел был установлен и какие у него рабочие характеристики. Мы разработали простые бирки из нержавейки — клиенты сначала смеялись, а теперь просят дополнительно.

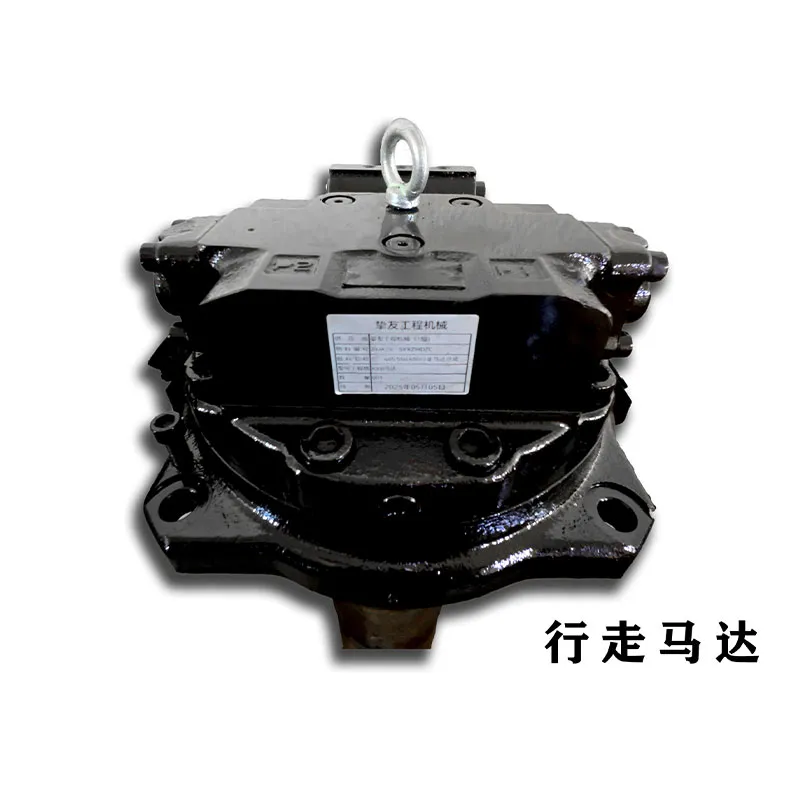

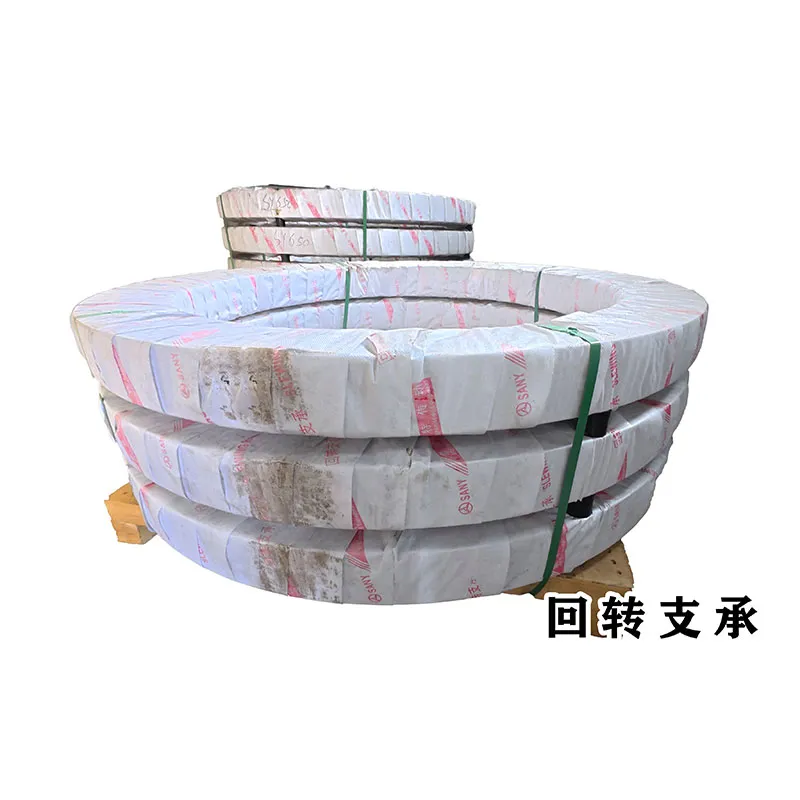

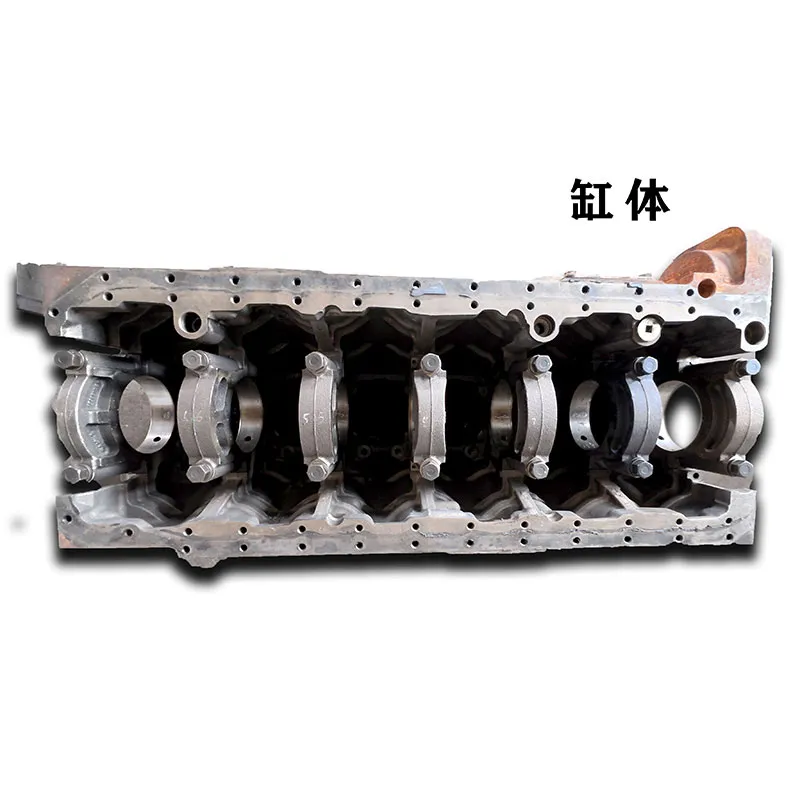

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Грязесъемник штока гидроцилиндра основный покупатель

- звено гусеницы экскаватора

- ремонтный комплект гидроцилиндра

- наконечник рулевого гидроцилиндра

- Недостатки гидравлической системы основный покупатель

- электро трансмиссия

- московская область гидроцилиндры

- гидроцилиндр ковша экскаватора

- общая трансмиссия автомобиля

- экскаватор хендай номер двигателя