-

Электронное Письмо

zhiyougongchengjixie@outlook.com -

Телефон

+86-15049463450

параметры гидравлических систем

Гидравлические системы – это сердце многих промышленных процессов, от строительной техники до станков с ЧПУ. И, как показывает практика, зачастую начинающие инженеры уделяют недостаточно внимания не столько 'математике' расчета, сколько реальным факторам, влияющим на их работу. Тут легко уйти в красивые формулы, но забыть о 'жизни' системы, о том, как она ведёт себя в реальных условиях эксплуатации. Да, теоретически все расчеты могут быть идеальными, но если не учесть, скажем, качество масла или допустимые отклонения в компонентах, результат может оказаться весьма печальным. Например, я помню случай с погрузчиком, где идеально рассчитанные характеристики гидроцилиндров давали сбой из-за некачественного фильтра, перегружавшего систему. Так что, если хотите понимать, как работает гидравлика на самом деле, нужно видеть не только графики, но и слышать её – чувствовать вибрацию, анализировать давление, и самое главное – учитывать все неидеальности реального мира.

Ключевые параметры, определяющие работоспособность

Прежде всего, стоит выделить несколько базовых параметров, которые оказывают наиболее существенное влияние на эффективность и надежность любой гидравлической системы. Это, конечно, давление, расход, температура масла и, безусловно, характеристики компонентов: цилиндров, насосов, клапанов. Но дело не только в цифрах. Важно понимать, как эти параметры взаимосвязаны и как изменения в одном параметре могут повлиять на другие.

Например, слишком высокое давление может привести к перегреву масла и ускоренному износу компонентов. С другой стороны, недостаточное давление может вызвать снижение производительности и увеличение времени выполнения операций. И тут уже начинается тонкая настройка, где опыт играет ключевую роль. Влияет и тип рабочей жидкости – его вязкость, теплопроводность, устойчивость к деградации. Мы часто сталкиваемся с проблемой выбора масла, которое идеально подходит для конкретных условий эксплуатации – температуры окружающей среды, типа нагрузки, и даже частоты переключения режимов работы.

Давление и его влияние на работу

Давление – это, пожалуй, самый очевидный, но и самый важный параметр. Не стоит забывать о допустимых отклонениях, особенно в старых системах. Часто причиной поломок становится постепенное снижение давления из-за утечек в уплотнениях или повреждений шлангов. Проблема может быть как в самом насосе, так и в распределительном блоке.

Иногда, для повышения эффективности, используют системы с регулируемым давлением. Но здесь важно правильно подобрать регулятор и настроить его в соответствии с рабочими характеристиками системы. Неправильная настройка может привести к нестабильной работе и даже к повреждению компонентов.

В наших проектах, часто приходится сталкиваться с необходимостью оптимизации давления в зависимости от выполняемой задачи. Например, при подъеме тяжелого груза давление должно быть достаточно высоким, чтобы обеспечить необходимую мощность, но при этом не превышать допустимые пределы для компонентов системы. Мы используем анализаторы давления для контроля и выявления отклонений.

Учет рабочих условий и окружающей среды

Работа гидравлической системы редко происходит в идеальных условиях. Температура окружающей среды, влажность, пыль, вибрация – все это оказывает влияние на ее работоспособность. Например, при низких температурах масло становится более вязким, что затрудняет его циркуляцию и снижает эффективность системы. И наоборот, при высоких температурах масло теряет свои смазывающие свойства и ускоряется износ компонентов.

В условиях повышенной влажности необходимо использовать масло, устойчивое к гидролизу, чтобы избежать образования кислоты и коррозии. В пыльных условиях важны фильтры высокой степени очистки, чтобы предотвратить попадание твердых частиц в систему. И, конечно, необходимо обеспечить надежную защиту от механических повреждений.

Влияние температуры на характеристики масла

Температурный режим – это критически важный фактор. Мы часто проводим измерения в полевых условиях, чтобы убедиться, что выбранное масло сохраняет свои свойства в течение всего срока службы. Это особенно актуально для систем, работающих в экстремальных климатических условиях.

Бывают случаи, когда необходимо использовать специальные присадки для улучшения эксплуатационных характеристик масла. Но здесь важно быть осторожным, чтобы не нарушить его химический состав и не ухудшить его свойства. Лучше довериться проверенным решениям и использовать масла от известных производителей.

Недавний случай – это ремонт гидравлической системы на платформе буровой установки в Сибири. Местные низкие температуры приводили к значительному увеличению вязкости масла, что затрудняло его прокачку и снижало эффективность работы системы. Мы заменили масло на специальный с низкой температурой застывания, и это решило проблему.

Особенности выбора компонентов

Выбор компонентов гидравлической системы – это отдельная задача, требующая внимательного подхода. Не стоит экономить на качестве – дешевые компоненты часто оказываются ненадежными и требуют частой замены.

Важно учитывать рабочие характеристики системы, ожидаемую нагрузку и условия эксплуатации. Например, для тяжелых промышленных машин необходимо использовать компоненты с повышенной прочностью и долговечностью. Для портативной техники – компоненты с малым весом и компактными размерами.

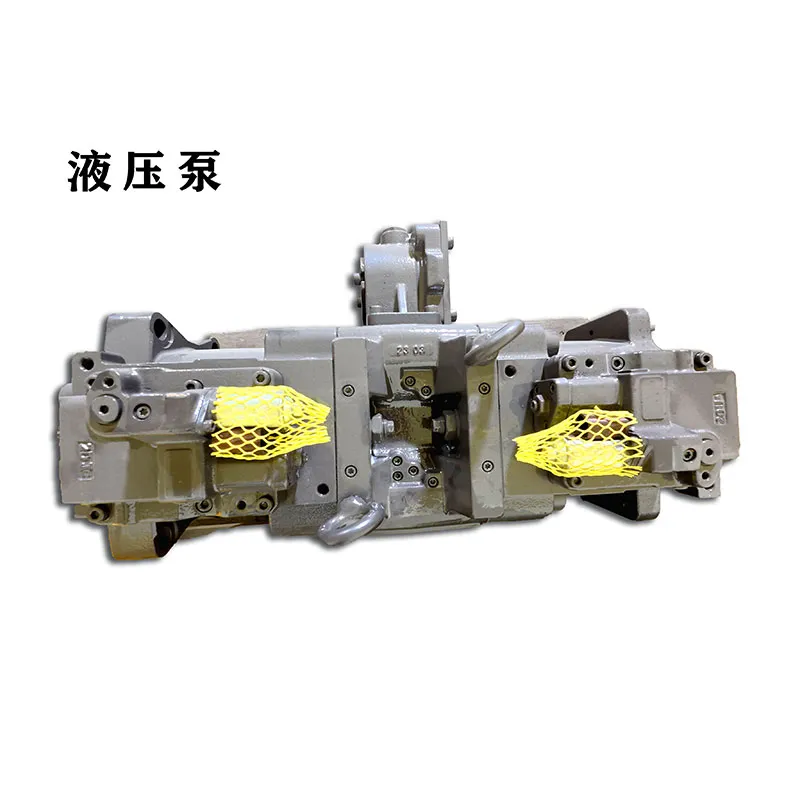

Типы насосов и их применение

Существует множество типов гидравлических насосов: поршневые, шестеренные, винтовые. Каждый тип имеет свои преимущества и недостатки. Поршневые насосы обеспечивают высокий КПД и способны создавать высокое давление, но они более шумные и дорогие. Шестеренные насосы более надежные и дешевые, но они имеют более низкий КПД и ограниченную производительность. Винтовые насосы – это компромисс между этими двумя типами.

При выборе насоса необходимо учитывать тип рабочей жидкости, производительность, максимальное давление и допустимый уровень шума. Наши инженеры часто проводят сравнительный анализ различных моделей насосов, чтобы выбрать оптимальный вариант для конкретного применения.

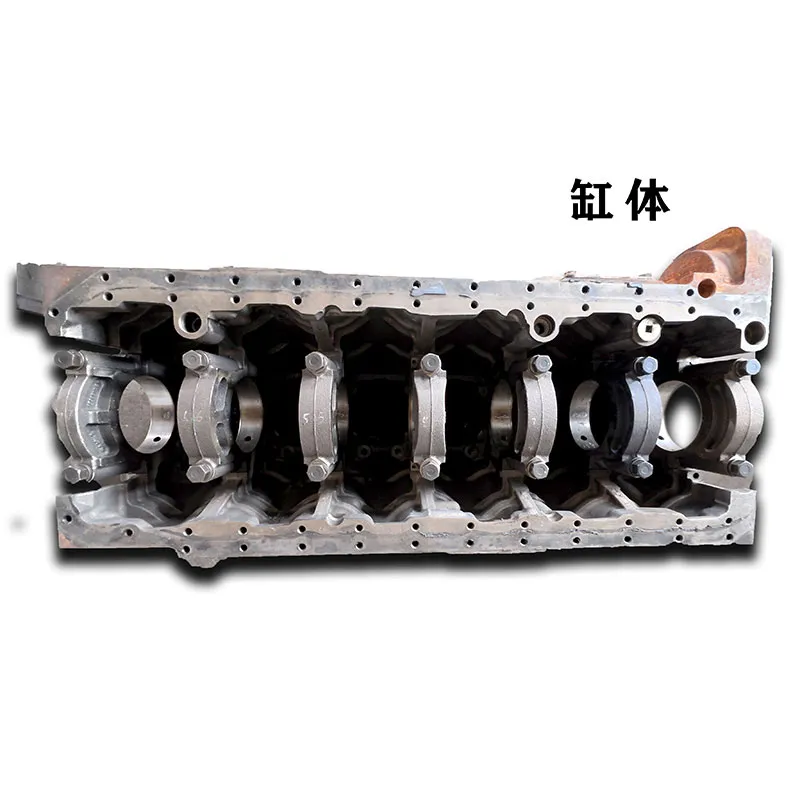

При выборе гидроцилиндров, важно учитывать диаметр штока, количество уплотнений и тип фиксации. От этого зависит надежность и долговечность цилиндра. Не забывайте о необходимости использования защитных кожухов для предотвращения попадания грязи и пыли в цилиндр.

Диагностика и обслуживание гидравлических систем

Регулярная диагностика и обслуживание гидравлических систем – это залог их долгой и надежной работы. Не стоит ждать, пока возникнет поломка – лучше проводить профилактические мероприятия.

В рамках планового обслуживания необходимо проверять уровень масла, состояние фильтров, уплотнений и шлангов. Также важно проводить тесты на утечки и износ компонентов. Современные диагностические системы позволяют выявлять проблемы на ранней стадии, прежде чем они приведут к серьезным последствиям.

Инструменты для диагностики утечек

Для выявления утечек масла используются различные инструменты: ультразвуковые детекторы, специальные краски с флуоресцентными свойствами, и даже просто визуальный осмотр. Ультразвуковые детекторы позволяют обнаруживать даже самые маленькие утечки, которые не видны невооруженным глазом.

Регулярно проводим инспекцию гидрораспределителей на предмет повреждений и загрязнений. Замена уплотнительных колец и сальников – необходимая профилактическая мера.

В наших сервисных центрах установлено современное оборудование для диагностики и ремонта гидравлических систем. Мы используем только оригинальные запасные части и соблюдаем все рекомендации производителей.

Экологические аспекты и современные тенденции

В последние годы все больше внимания уделяется экологическим аспектам использования гидравлических систем. Это связано с тем, что гидравлическое масло может загрязнять окружающую среду в случае утечек.

Сейчас активно разрабатываются гидравлические системы, использующие экологически чистые масла, а также системы с замкнутым циклом, которые предотвращают утечки масла. Также растет популярность гидравлических систем, использующих электрические насосы, которые не требуют использования масла.

ООО Эрдос Чжию Строительная Техника стремится использовать

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Трубка гидравлической системы основный покупатель

- давление масла в гидроцилиндре

- резьба на гидроцилиндре

- гидроцилиндр поворота ковша

- Гидравлический насос для экскаватора основный покупатель

- Гидроцилиндр челюстной ковш основный покупатель

- механические гидравлические тормозные системы

- выбрать гидроцилиндр

- трубка на гидроцилиндр

- гидроцилиндр насос гидравлический