-

Электронное Письмо

zhiyougongchengjixie@outlook.com -

Телефон

+86-15049463450

общее устройство гидравлической системы

Итак, что такое общее устройство гидравлической системы? На первый взгляд, кажется простым – насос, цилиндр, клапаны. Но как только начинаешь копать глубже, понимаешь, что это целая сложная сеть, где от каждой детали зависит работоспособность всего механизма. Часто вижу, как новички упрощают себе задачу, не учитывая нюансы. А потом приходят с проблемами, которые можно было предотвратить, если бы все понимали, как это работает 'под капотом'. Сегодня попробую поделиться своим опытом, не претендуя на абсолютную истину, конечно. Потому что в этой области всегда есть место для размышлений и новых подходов.

Принцип работы и основные компоненты

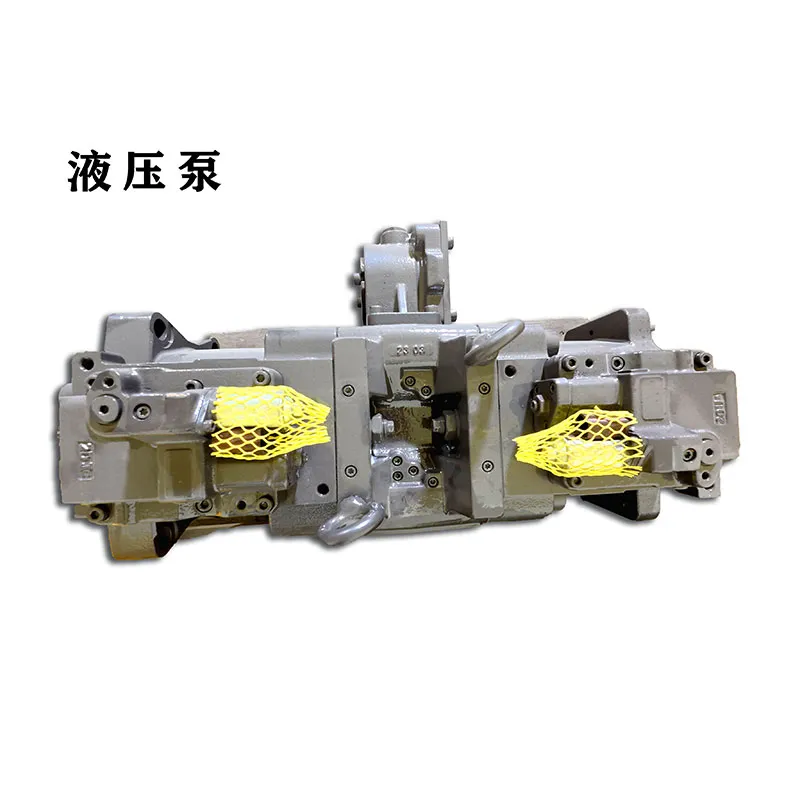

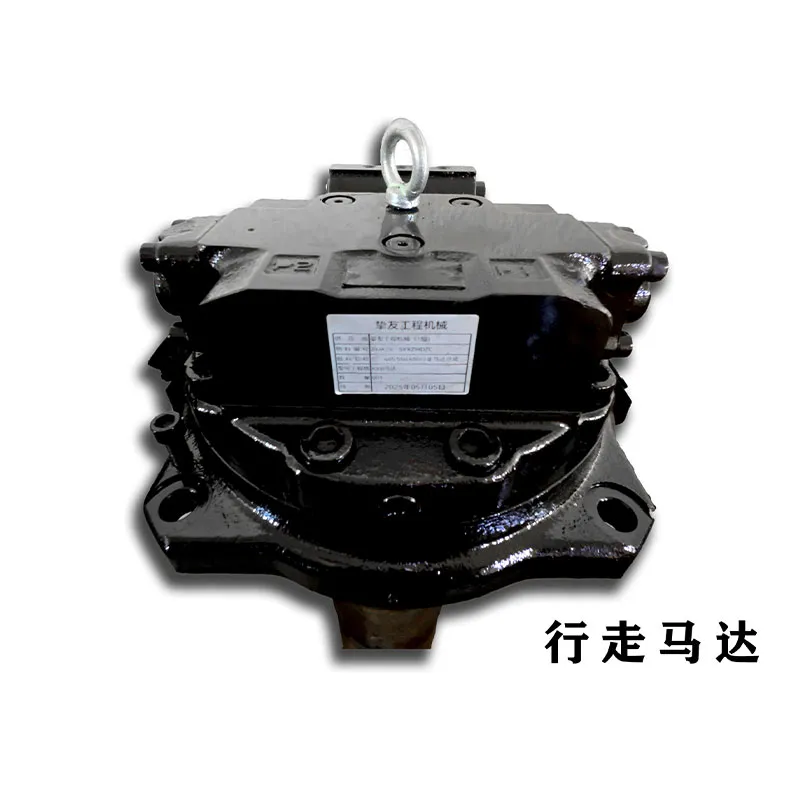

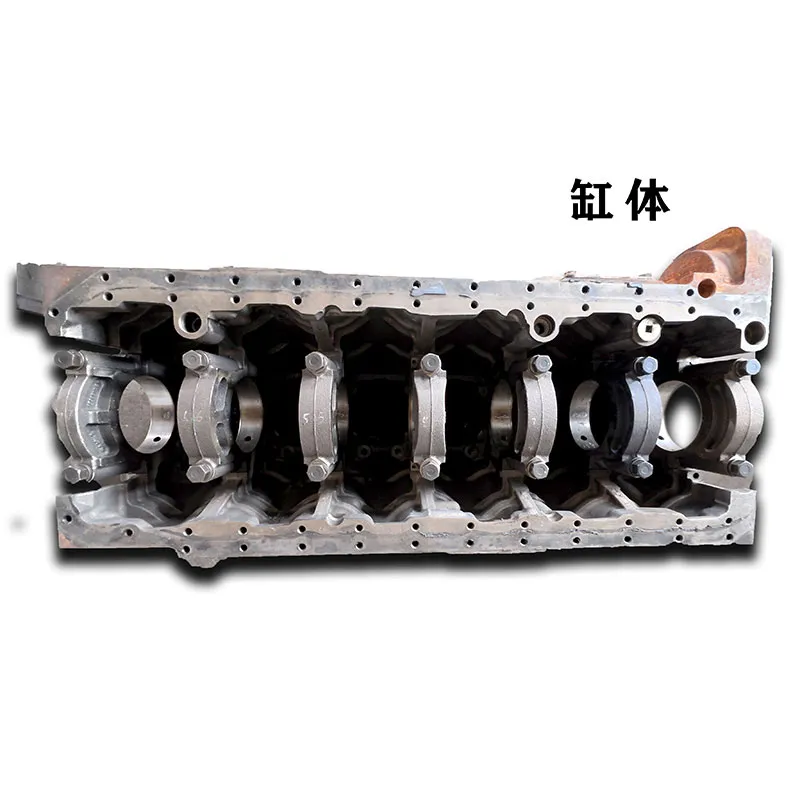

В основе работы гидравлической системы лежит закон Паскаля – давление, приложенное к жидкости, передается равномерно во всех направлениях. Это, конечно, хорошо, но как это реализовано на практике? Если говорить о базовых элементах, то это, безусловно, насос – он создает давление в рабочей жидкости, цилиндры – преобразуют давление в механическую работу, клапаны – управляют потоком жидкости и, соответственно, движением цилиндров. Ну и, конечно, рабочая жидкость – обычно это масло, оно служит для передачи давления.

Типы насосов и цилиндров огромны – поршневые, шестеренные, винтовые… гидравлические цилиндры могут быть одностороннего или двустороннего действия. Выбор зависит от конкретного применения и требуемых характеристик. Например, для тяжелой строительной техники обычно используются мощные поршневые насосы и цилиндры с высоким рабочим давлением. В более легких системах могут применяться шестеренные насосы и цилиндры с меньшим давлением. И вот тут уже начинаются сложности. Не всегда очевидно, какой тип компонента подходит лучше всего. Я помню один случай с погрузчиком…

Клапаны: сердце системы управления

Клапаны – это, пожалуй, самые важные компоненты гидравлической системы, определяющие её управляемость. От них зависит скорость, направление и сила движения цилиндров. Различают различные типы клапанов: направляющие, регулирующие, предохранительные. Направляющие клапаны отвечают за изменение направления потока жидкости, регулирующие – за изменение его расхода, а предохранительные – за защиту системы от избыточного давления.

Нельзя недооценивать сложность выбора клапанов. Неправильно подобранный клапан может привести к нестабильной работе системы, повышенному износу компонентов, а в худшем случае – к поломке. Встречался с ситуацией, когда на новом экскаваторе после короткого пробега вышел из строя направляющий клапан. Оказалось, что выбранный клапан имел слишком большой гидравлический проход, что приводило к перегрузке системы и его преждевременному износу. Нужно внимательно изучать технические характеристики и соответствие клапанов требованиям системы.

Системы управления: от механических до электронных

Исторически, управление гидравлическими системами осуществлялось с помощью механических клапанов и рычагов. Это достаточно просто и надежно, но не позволяет реализовать сложные управляющие алгоритмы. Сейчас все чаще применяются гидравлические блоки управления (ГБУ), которые позволяют создавать более точное и автоматизированное управление. Эти блоки могут быть как аналоговыми, так и цифровыми, с использованием микроконтроллеров и датчиков.

Например, на некоторых современных строительных кранах используются системы с автоматическим контролем высоты подъема груза. В таких системах датчики измеряют нагрузку и положение груза, а ГБУ регулирует давление в цилиндрах, чтобы обеспечить плавный и безопасный подъем. Это значительно повышает эффективность работы крана и снижает риск аварийных ситуаций. Кстати, с автоматикой часто возникают проблемы с калибровкой датчиков, это нужно делать регулярно и с использованием специального оборудования.

Проблемы и распространенные ошибки

В процессе работы с гидравлическими системами часто возникают различные проблемы. Наиболее распространенные из них – утечки рабочей жидкости, перегрев масла, поломка клапанов и насосов. Утечки могут быть вызваны повреждением уплотнений, трещинами в трубопроводах или повреждением соединений. Перегрев масла может быть вызван повышенной нагрузкой на систему, недостаточным охлаждением или использованием неподходящей рабочей жидкости.

Одна из ошибок, которую часто совершают при обслуживании гидравлических систем, – это использование некачественного масла. Масло должно соответствовать требованиям производителя и регулярно заменяться в соответствии с рекомендациями. Иначе это может привести к образованию отложений, повреждению уплотнений и другим проблемам. Лично я всегда стараюсь использовать только оригинальное масло, рекомендованное производителем оборудования. Это стоит дороже, но зато снижает риск поломок.

Модернизация и перспективы развития

В последние годы наблюдается тенденция к модернизации гидравлических систем, направленная на повышение их эффективности, надежности и экологичности. В частности, разрабатываются новые типы насосов и цилиндров, а также системы управления с использованием интеллектуальных датчиков и алгоритмов. Также активно внедряются гидравлические системы с использованием экологически чистых масел и смазок.

Например, сейчас все больше внимания уделяется гидравлическим системам с замкнутым циклом, которые позволяют повторно использовать рабочую жидкость, тем самым снижая расход масла и уменьшая загрязнение окружающей среды. И, конечно, не стоит забывать о дистанционном мониторинге состояния гидравлических систем, который позволяет оперативно выявлять и устранять неисправности, предотвращая аварийные ситуации и продлевая срок службы оборудования. ООО Эрдос Чжию Строительная Техника активно внедряет подобные решения, чтобы предложить своим клиентам максимально надежные и эффективные гидравлические системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- гидроцилиндр стрелы эо

- Потек гидроцилиндр основный покупатель

- гидроцилиндр рукоятки

- Московская область гидроцилиндры основный покупатель

- Зазоры гидроцилиндров основный покупатель

- Гидроцилиндр стрелы экскаватора основный покупатель

- салонный фильтр на экскаваторе

- трансмиссия шантуй

- гидроцилиндр holland

- поддон трансмиссии