-

Электронное Письмо

zhiyougongchengjixie@outlook.com -

Телефон

+86-15049463450

Неисправность тормозной системы гидравлический основный покупатель

Когда клиенты приходят с жалобами на 'гидравлический основный покупатель' в контексте тормозных систем – это почти всегда история про недопонимание. Многие ошибочно полагают, что проблема исключительно в гидравлике, хотя на деле корень может быть в элементарном износе уплотнений или неправильной сборке после ремонта.

Разбор типичных случаев с клиентами

На прошлой неделе разбирали экскаватор Komatsu PC300 – клиент жаловался на 'провал' педали тормоза. Оказалось, предыдущий сервис использовал неоригинальные манжеты, которые не держали давление после прогрева системы. Такие мелочи часто упускают из виду, списывая на 'гидравлические неисправности'.

В нашем опыте ООО Эрдос Чжию Строительная Техника часто сталкивается с тем, что клиенты пытаются сэкономить на диагностике. Привозят технику с готовым диагнозом 'нужно менять главный тормозной цилиндр', а после проверки выясняется – воздух в системе или повреждён шланг.

Особенно критично с машинами Caterpillar: их гидравлические контуры чувствительны к мельчайшим загрязнениям. Один раз пришлось полностью промывать систему после того, как клиент долил масло из непроверенной партии – появились проблемы с торможением, которые он принял за отказ основного узла.

Практические нюансы диагностики

При первичном осмотре всегда начинаю с проверки уровня жидкости и следов утечек. Если визуально всё чисто – подключаю тестер давления. Часто именно на этом этапе выявляются проблемы, которые клиенты описывают как 'неисправность гидравлического основного покупателя'.

На сайте https://www.zygcjx.ru мы специально вынесли раздел с типовыми симптомами – чтобы клиенты могли предварительно оценить ситуацию. Но многие всё равно пропускают этап базовой проверки, сразу требуя 'заменить всё'.

Интересный случай был с экскаватором Hitachi – клиент жаловался на вибрацию при торможении. Долго искали причину, пока не обнаружили микротрещину в трубопроводе возле рамы. Система подсасывала воздух только при определённом угле поворота стрелы.

Ошибки при самостоятельном ремонте

Часто вижу, как владельцы техники пытаются заменить отдельные компоненты тормозной системы без понимания их взаимодействия. Например, меняют главный цилиндр, но оставляют старые тормозные суппорты – потом удивляются, почему эффект минимальный.

В ООО Эрдос Чжию Строительная Техника мы всегда подчёркиваем важность комплексного подхода. Особенно это касается восстановленной техники – там могут быть несовместимые компоненты от разных производителей.

Однажды разбирали случай, когда клиент установил китайский ремкомплект в японскую систему – рабочие давления не совпадали на 15%. Тормоза срабатывали резко и неравномерно, что приводило к опасным ситуациям на стройплощадке.

Специфика работы с б/у техникой

При покупке бывших в употреблении экскаваторов всегда отдельное внимание уделяю состоянию тормозной системы. Даже если машина выглядит идеально, гидравлика может иметь скрытые проблемы – например, начинающуюся коррозию в распределителе.

В нашей компании перед продажей проводим обязательное тестирование тормозов под нагрузкой. Обнаружили закономерность: после 7-8 тысяч моточасов чаще всего требуется замена уплотнителей в усилителе – клиенты часто принимают этот износ за проблемы с основной гидравликой.

Особенно сложно с машинами, которые работали в агрессивных средах – например, в портах. Морской воздух быстрее выводит из строя алюминиевые компоненты тормозной системы. Приходится рекомендовать дополнительные проверки каждые 500 моточасов.

Рекомендации по обслуживанию

Всегда советую клиентам вести журнал обслуживания тормозной системы. Даже такие простые записи, как дата замены жидкости или состояние колодок, помогают быстрее локализовать проблему в будущем.

Для постоянных клиентов ООО Эрдос Чжию Строительная Техника разработали упрощённый чек-лист самодиагностики. В нём отдельный раздел посвящён признакам износа гидравлических компонентов – чтобы можно было отличить реальную неисправность от временных явлений типа попавшего в систему воздуха.

Из последних наблюдений: многие проблемы с тормозами возникают после длительного простоя техники. Особенно осенью, когда температура падает – жидкость густеет, уплотнения теряют эластичность. Рекомендую перед началом сезона обязательно делать прокачку системы.

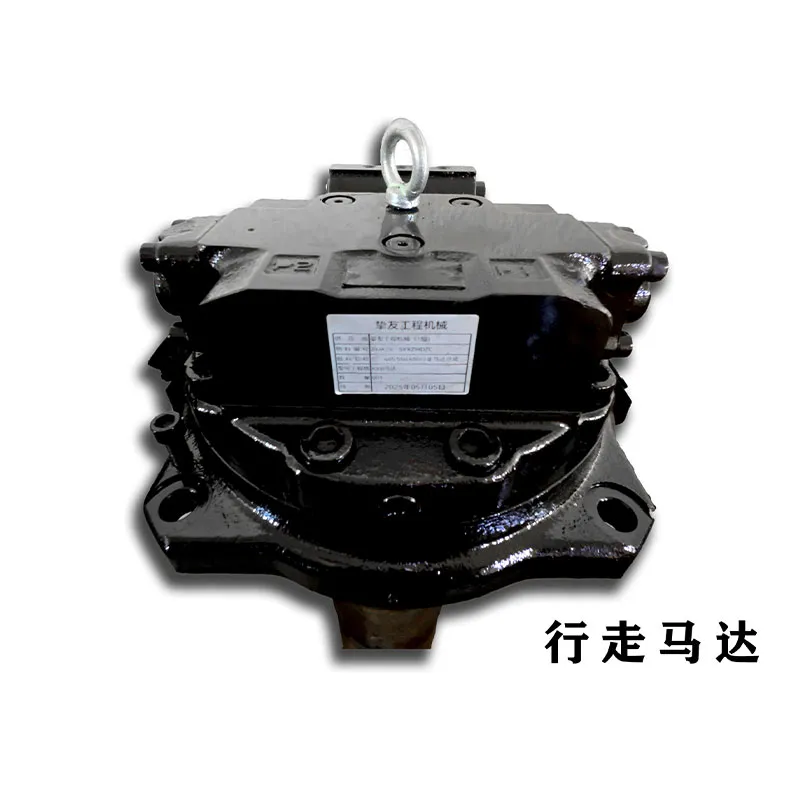

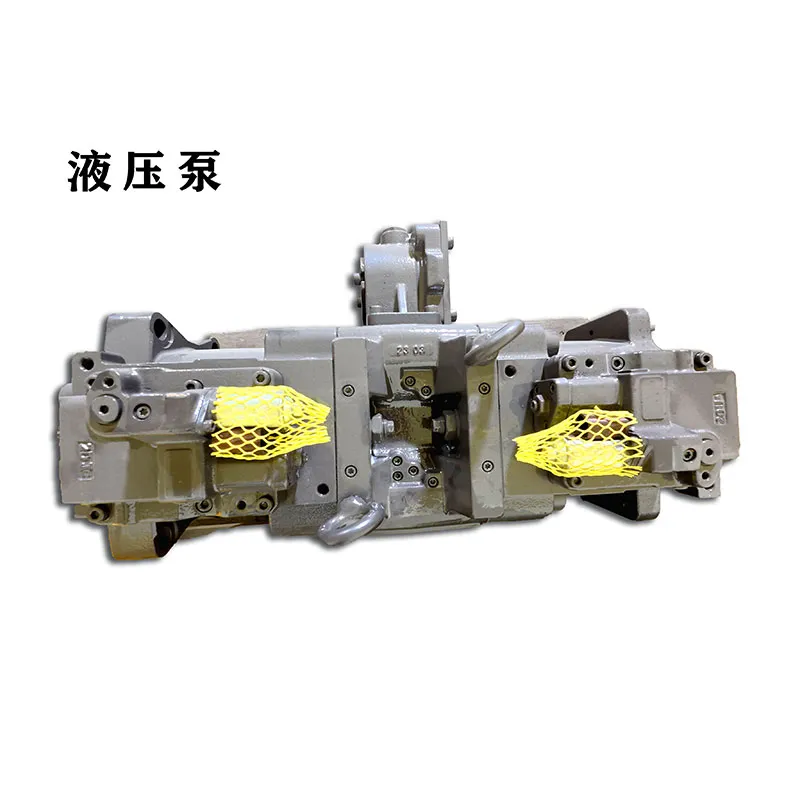

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- гидравлическая устойчивость системы отопления

- гидроцилиндр плуга

- сапун гидроцилиндра

- гидравлическая система рулевого управления

- трансмиссия экскаватора погрузчика

- Гидравлическая система стенд основный покупатель

- Ооо гидравлические комплексные системы г тверь основный покупатель

- Передача/аренда подержанного экскаватора

- гидроцилиндр самосвала газ

- Вместимость гидравлической системы основный покупатель