-

Электронное Письмо

zhiyougongchengjixie@outlook.com -

Телефон

+86-15049463450

неисправности системы с гидравлическим приводом

Гидравлика – это сердце многих механизмов, особенно в строительной технике. Как специалист, работающий с различными видами оборудования, я неоднократно сталкивался с неисправностями системы с гидравлическим приводом. Часто кажущиеся незначительными сбои могут привести к серьезным последствиям, требующим не только диагностики, но и комплексного подхода к решению. В этой статье я поделюсь своим опытом, расскажу о наиболее распространенных проблемах, их причинах и способах устранения, а также упомяну о некоторых случаях, когда подход был нестандартным.

Обзор типичных проблем

В общем, неисправности гидравлики делятся на несколько категорий: утечки, потеря давления, проблемы с насосом, клапанами и трубопроводом. Самые распространенные причины – износ уплотнений, повреждение шлангов, загрязнение гидравлического масла и неисправности в электрогидравлических системах управления. Иногда проблема кажется простой, но корни её могут быть гораздо глубже. Например, незначительная утечка может быть связана с деформацией корпуса клапана, вызванной перегрузкой системы.

Утечки гидравлического масла

Утечки – это, пожалуй, самая частая проблема. Они могут быть локальными, возникающими в соединениях, или более масштабными, связанными с повреждением шлангов или цилиндров. Важно быстро выявить источник утечки, чтобы предотвратить потерю гидравлического давления и дальнейшее повреждение оборудования. Часто утечки начинаются с небольших дефектов уплотнений, которые со временем увеличиваются.

Мы неоднократно сталкивались с ситуациями, когда утечка масла возникала из-за неправильной подборки уплотнительных колец. Слишком жесткие или недостаточно прочные уплотнения быстро изнашиваются и начинают пропускать масло. Это особенно актуально при работе в тяжелых условиях, когда оборудование подвергается повышенным нагрузкам и вибрациям. Регулярная замена уплотнений с использованием рекомендованных производителем материалов – это важная профилактическая мера.

Иногда проблема кроется не в самом уплотнении, а в его неправильной установке. Например, при установке O-ring необходимо убедиться, что он правильно расположен и не поврежден во время установки. Неправильная установка может привести к повреждению уплотнения и, как следствие, к утечке масла. Мы разработали стандарт для наших специалистов по установке уплотнений, что значительно снизило количество подобных инцидентов.

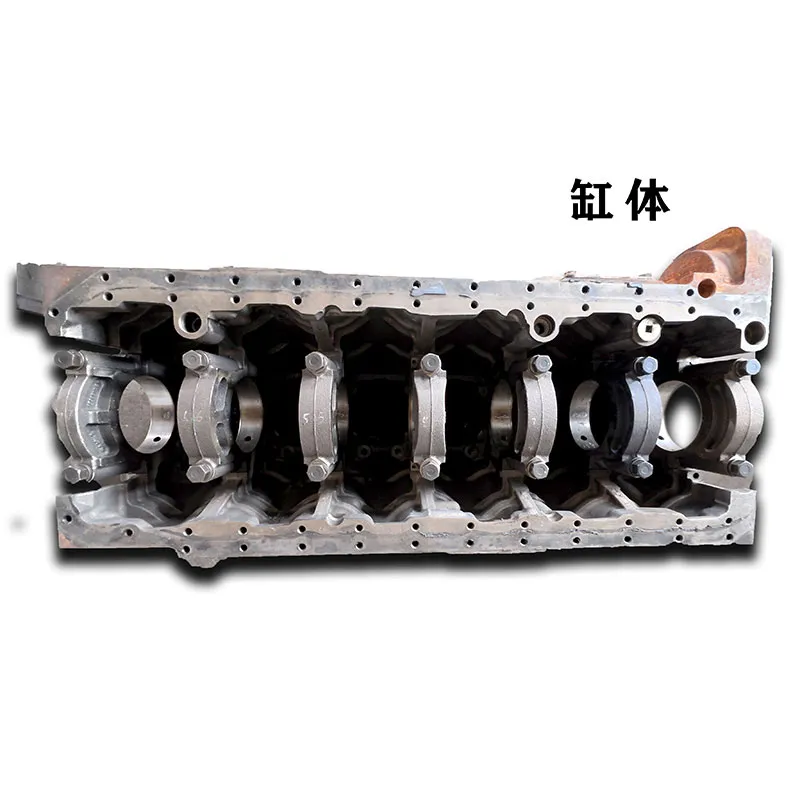

Потеря гидравлического давления

Потеря давления может быть связана с различными факторами, включая утечки, неисправность насоса, повреждение клапанов и загрязнение гидравлического масла. Диагностика требует тщательного анализа всех компонентов системы. В первую очередь, необходимо исключить утечки и проверить состояние гидравлического масла. Потеря давления может привести к снижению эффективности работы оборудования и даже к его полной остановке.

Однажды мы столкнулись с проблемой потери давления в экскаваторе. После проведения первичной диагностики, утечки не были обнаружены. Давление продолжало падать, что указывало на проблему с насосом. После тщательной проверки, выяснилось, что внутренние компоненты насоса износились, что привело к снижению его производительности и, как следствие, к потере давления. Замена насоса решила проблему.

Кроме того, загрязненное гидравлическое масло может значительно снизить эффективность работы насоса и клапанов. Накопление грязи и металлических частиц в масле приводит к износу внутренних компонентов и ухудшению смазывающих свойств. Регулярная замена гидравлического масла и фильтрация – это важная мера для поддержания работоспособности гидравлической системы. Мы используем гидравлические фильтры с различной степенью очистки в зависимости от требований конкретного оборудования.

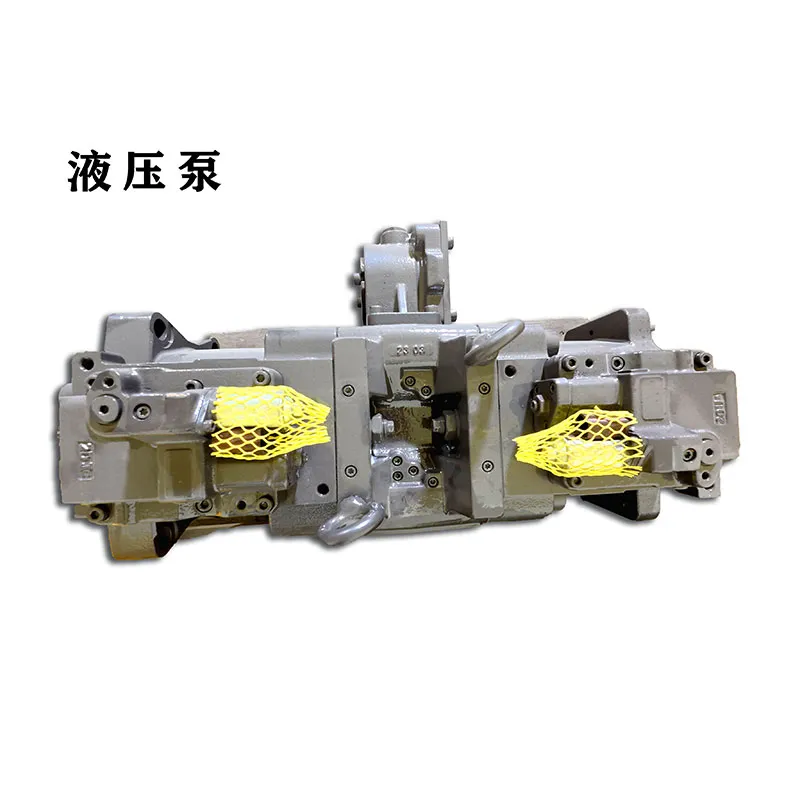

Решение проблем с гидравлическим насосом

Гидравлический насос – ключевой элемент системы, обеспечивающий необходимое давление и поток гидравлической жидкости. Неисправности насоса могут привести к серьезным последствиям для всего оборудования. Частые причины неисправностей – износ внутренних компонентов, загрязнение гидравлического масла и повреждение уплотнений. Диагностика насоса требует специальных знаний и оборудования.

Наши специалисты используют различные методы диагностики насоса, включая проверку производительности, измерение давления и визуальный осмотр. При подозрении на износ внутренних компонентов, мы проводим разборку насоса и проверяем состояние поршней, цилиндров и других деталей. Замена изношенных деталей – это основной способ восстановления работоспособности насоса.

В некоторых случаях, при незначительном износе насоса, можно попробовать его реконструировать. Реконструкция включает в себя замену изношенных деталей и восстановление геометрии внутренних компонентов. Этот метод позволяет продлить срок службы насоса и снизить затраты на его замену. Но, конечно, реконструкция не всегда возможна, и в некоторых случаях замена насоса является более экономически целесообразным решением.

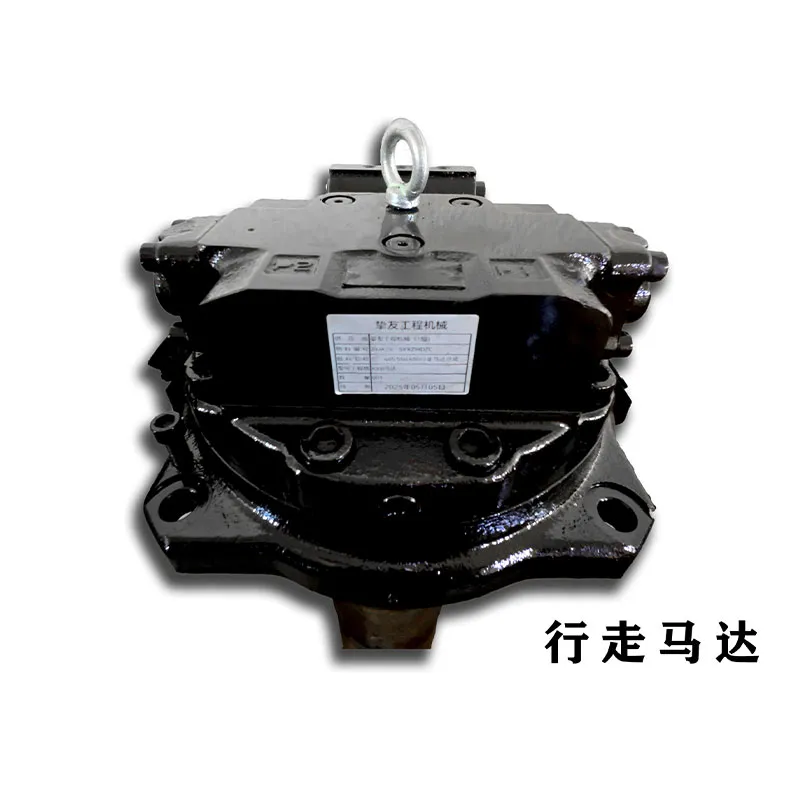

Электрогидравлические системы управления

Современная строительная техника часто использует электрогидравлические системы управления, которые обеспечивают более точное и удобное управление гидравлическими компонентами. Эти системы включают в себя электромагнитные клапаны, датчики давления и контроллеры. Неисправности в электрогидравлических системах могут привести к неправильной работе оборудования и даже к аварийным ситуациям.

Наиболее распространенные проблемы с электрогидравлическими системами управления – неисправность электромагнитных клапанов, повреждение датчиков давления и сбой в работе контроллера. Диагностика этих систем требует использования специализированного оборудования и программного обеспечения. Мы используем диагностические сканеры для проверки работы электромагнитных клапанов и датчиков давления.

Замена электромагнитных клапанов и датчиков давления – это стандартная процедура при обнаружении неисправности. В случае сбоя в работе контроллера, может потребоваться его перепрограммирование или замена. Регулярное обслуживание электрогидравлических систем управления, включая проверку состояния кабелей и разъемов, позволяет предотвратить возникновение проблем.

Практические рекомендации и ошибки, которых следует избегать

Чтобы минимизировать риски возникновения неисправностей системы с гидравлическим приводом, необходимо соблюдать ряд простых правил. Во-первых, важно регулярно проверять состояние гидравлического масла и фильтров. Во-вторых, необходимо следить за чистотой гидравлической системы и своевременно удалять загрязнения. В-третьих, необходимо проводить регулярное техническое обслуживание оборудования, включая проверку уплотнений, шлангов и клапанов. И, наконец, необходимо обучать персонал правилам эксплуатации оборудования.

Мы часто видим ошибки, которые приводят к серьезным проблемам. Одна из самых распространенных ошибок – использование некачественного гидравлического масла. Некачественное масло быстро загрязняется и теряет свои смазывающие свойства, что приводит к износу внутренних компонентов гидравлической системы. Другая распространенная ошибка – неправильная установка уплотнений и шлангов. Неправильная установка может привести к утечкам масла и другим неисправностям.

Еще одна ошибка – игнорирование предупреждающих сигналов. Если оборудование выдает предупреждающий сигнал, необходимо немедленно провести диагностику и устранить неисправность. Игнорирование предупреждающих сигналов может привести к серьезным поломкам и дорогостоящему ремонту. Наш опыт показывает, что своевременное реагирование на предупреждающие сигналы позволяет избежать гораздо более серьезных проблем в будущем.

Пример неудачной попытки устранения неисправности

Недавно мы работали над ремонтом бульдозера, который постоянно терял давление в гидравлической системе. Первоначально мы предположили, что проблема связана с утечкой масла. После тщательного осмотра оборудования, утечек не было обнаружено. Мы проверили состояние насоса, клапанов и цилиндров, но не смогли найти причину проблемы. В итоге, выяснилось, что проблема была связана с деформацией корпуса клапана, вызванной перегрузкой системы. Мы не смогли обнаружить эту деформацию без специального оборудования и опыта. Этот случай подчеркивает важность комплексного подхода к диагностике гидравлических систем и использования специализированного

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Куплю гидроцилиндр на минитрактор основный покупатель

- Перепускные гидроцилиндры основный покупатель

- гидроцилиндр самосвала зил

- Гидроцилиндры внс основный покупатель

- Задняя крышка гидроцилиндра основный покупатель

- фильтр гидробака экскаватора

- гидроцилиндр плуга

- Шел трансмиссия основный покупатель

- Гидроцилиндр задней навески ремкомплект основный покупатель

- Гидравлический мотор экскаватора основный покупатель