-

Электронное Письмо

zhiyougongchengjixie@outlook.com -

Телефон

+86-15049463450

Напорная гидравлическая система смыва осадка основный покупатель

Если честно, когда заказчики вроде ООО Эрдос Чжию Строительная Техника запрашивают напорные системы для смыва осадка, многие ошибочно полагают, что это просто ?мощный насос + трубы?. На деле же — это комплекс, где малейший просчёт в подборе компонентов грозит заклиниванием гидроцилиндров при работе с абразивными шламами. Сам видел, как на объекте в Новосибирске из-за неверно подобранного уплотнения на поршне систему пришлось останавливать каждые 200 часов — ремонт обходился дороже, чем экономия на комплектующих.

Ключевые ошибки при подборе компонентов

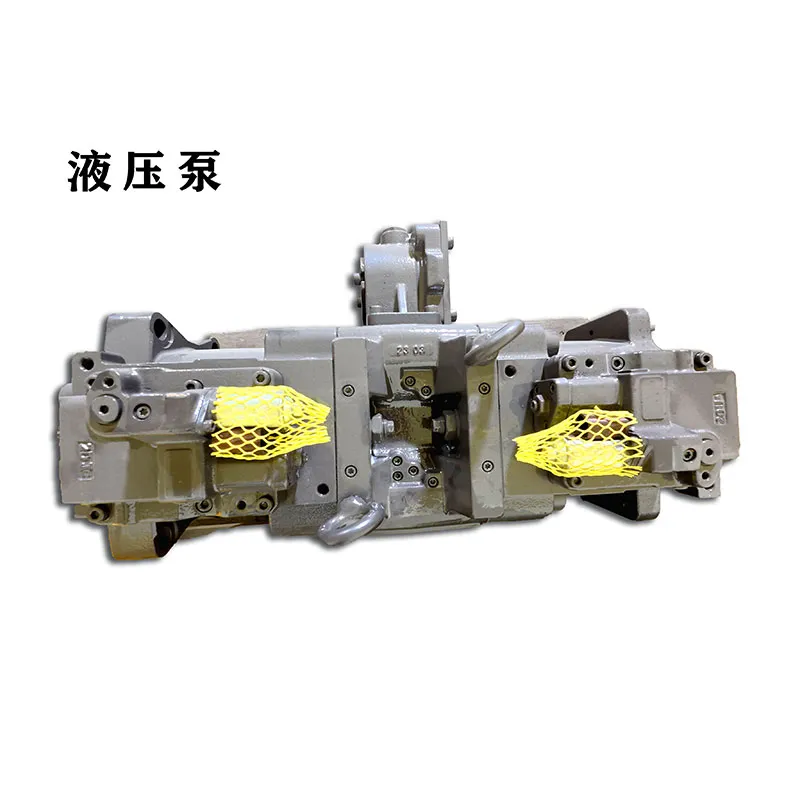

Основная проблема — попытка сэкономить на гидростанциях. Брали китайские насосы с заявленным давлением 300 бар, но при постоянной работе с взвесями (например, при очистке отстойников экскаваторов) лопасти изнашивались за месяц. Пришлось переходить на итальянские аналоги, хоть и дороже на 40%, но ресурс — минимум 2000 часов.

Ещё момент — многие игнорируют клапанную группу. Ставят стандартные редукционные клапаны, не учитывая пульсации давления при смыве плотного осадка. Результат — гидроудары, которые буквально разрывают рукава высокого давления. В прошлом году на ремонт такой системы для карьерной техники клиент потратил 320 тыс. рублей — стоимость новой была ненамного выше.

Лично всегда советую заказчикам типа zygcjx.ru добавлять дублирующие фильтры тонкой очистки (не ниже 10 мкм). Да, это +15% к стоимости, но когда в гидросистеме после промывки ковша экскаватора остаётся песок — ремонт насоса обойдётся в полтора-два раза дороже.

Особенности интеграции с техникой

Работая с ООО Эрдос Чжию Строительная Техника, заметил — их клиенты часто используют системы на восстановленных экскаваторах Komatsu PC300. Здесь важно: штатная гидравлика таких машин не всегда рассчитана на дополнительную нагрузку от насоса высокого давления. Приходится ставить теплообменники — иначе перегрев масла до 95°C гарантирован.

Интересный случай был с арендованным Cat 336. Заказчик хотел универсальную систему для разных задач — от промывки дренажных канав до очистки резервуаров. Сделали вариант со сменными соплами и регулятором давления 150-250 бар. Но столкнулись с тем, что при низком давлении система не вымывала слежавшийся шлам, а при высоком — размывала грунт под техникой. Пришлось добавлять стабилизирующие опоры.

Сейчас для таких задач рекомендуем модульные решения — когда напорный блок можно быстро демонтировать с техники. Особенно актуально для компаний, сдающих оборудование в аренду. На сайте https://www.zygcjx.ru есть примеры таких конфигураций, но там не указано, что для монтажа требуется доработка рамы — это уже по месту смотрим.

Практические нюансы эксплуатации

По опыту, основные поломки происходят не из-за износа, а из-за неправильного запуска. Зимой масло в гидробаке густеет — если сразу дать максимальные обороты, сальники насоса летят за 2-3 часа. Всегда инструктирую клиентов: первые 20 минут работать на 30% мощности, пока температура масла не достигнет 40°C.

Ещё одна головная боль — соединения быстроразъёмов. Стандартные фитинги при вибрациях расшатываются, начинают подтекать. Перешли на норвежские образцы с тройным уплотнением — дороже, но за три года ни одной замены. Хотя для систем с давлением до 150 бар можно брать и корейские аналоги.

Важный момент, который часто упускают в спецификациях — материал трубопроводов. Нержавейка марки 304 не всегда подходит для химически агрессивных сред. При работе с морской водой лучше 316L, но это +25% к стоимости. Для большинства задач ООО Эрдос Чжию Строительная Техника рекомендует комбинированный вариант: нержавейка в напорной части, а на всасе — армированные резиновые рукава.

Экономические аспекты для основных покупателей

Когда просчитываешь окупаемость для строительных компаний, становится ясно: дешёвая система — это иллюзия экономии. Китайский комплект за 600 тыс. рублей против европейского за 1.2 млн — разница кажется большой. Но если учесть, что за год китайский аналог требует 3-4 ремонтов (примерно 200 тыс. рублей каждый), то переплата окупается за 14-16 месяцев.

Интересно, что для арендного бизнеса (как у zygcjx.ru) важнее не цена, а ремонтопригодность. Системы с эксклюзивными запчастями (например, некоторые немецкие модели) простаивают по 2-3 недели в ожидании деталей. Поэтому стараемся предлагать решения на компонентах, которые есть на российском рынке — хоть это иногда означает менее совершенную гидравлику.

Сейчас вижу тренд: клиенты готовы платить за системы с датчиками контроля. Не столько для автоматизации, сколько для прогнозирования ремонтов. Датчик перепада давления на фильтре стоит 12-15 тыс. рублей, но позволяет избежать внезапного выхода из строя насоса (ремонт от 300 тыс.). Для постоянных работ по очистке отстойников — незаменимая вещь.

Перспективы развития технологии

Судя по запросам от ООО Эрдос Чжию Строительная Техника, скоро потребуются системы с регулируемым давлением в реальном времени. Сейчас экспериментируем с частотными преобразователями на насосах — чтобы при изменении плотности осадка автоматически корректировались параметры. Пока стабильность оставляет желать лучшего — при резком скачке давления срывает уплотнения.

Ещё одно направление — снижение шума. Современные нормы требуют работы в жилых зонах до 75 дБ, а стандартные насосы выдают 85-90. Пробовали звукоизоляционные кожухи — но они мешают теплоотводу. Возможно, стоит посмотреть на шестерёнчатые насосы вместо поршневых, хотя у них ниже КПД при высоких давлениях.

Думаю, следующим шагом будет интеграция с телеметрией техники. Чтобы данные о работе напорной гидравлической системы передавались вместе с общей диагностикой экскаватора. Для компаний с парком из 20+ единиц техники это даст экономию на обслуживании 15-20%. Но пока это только в планах — существующие протоколы связи не всегда совместимы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Гидроцилиндр с насосом основный покупатель

- слушать трансмиссию рекорд

- Изготовление гидравлических систем основный покупатель

- Гидравлическая система навески основный покупатель

- Размеры штоков гидроцилиндров основный покупатель

- трансмиссия четра

- Гидравлическая система подъемника основный покупатель

- маленький экскаватор на гусеницах аренда

- Турбокомпрессор экскаватора

- конструкция гидравлической системы