-

Электронное Письмо

zhiyougongchengjixie@outlook.com -

Телефон

+86-15049463450

Модель гидравлической системы напорной станции основный покупатель

Когда слышишь про модель гидравлической системы напорной станции, многие сразу думают о чертежах и формулах. Но основной покупатель — будь то горнорудный комбинат или строительный подрядчик — редко интересуется теорией. Им нужна система, которая не подведет при -40°C в Заполярье или при +50°C в казахстанской степи. Мы в ООО Эрдос Чжию Строительная Техника через свой сайт https://www.zygcjx.ru часто сталкиваемся с тем, что клиенты приходят с готовыми ТЗ, но не понимают, как поведет себя гидравлика на уже бывшем в эксплуатации экскаваторе Komatsu. Вот тут и начинается настоящая работа.

Почему моделирование не панацея

В 2022 году мы пытались внедрить цифровые двойники для напорных станций на базе Cat 336. Казалось бы — идеально: загружаешь параметры, получаешь графики нагрузок. Но на деле выяснилось, что износ уплотнителей китайского производства, который не учитывает ни одна модель, приводил к падению давления на 15% уже после 200 моточасов. Пришлось экстренно менять комплектующие на японские, хотя по расчетам все должно было работать.

Кстати, о запчастях — наш склад в Новосибирске постоянно держит цилиндры для Катерпиллар именно потому, что их посадочные места часто несовместимы с корейскими аналогами. Это та деталь, которую не покажет ни одна компьютерная симуляция, но которая определяет выбор основный покупатель.

Запомнился случай на карьере в Кемерово: заказчик требовал модернизировать гидравлику БЕЛАЗа 75600, но все модели показывали некритичный перегрев. В реальности же при работе с переувлажненной породой температура масла зашкаливала за 95°C. Пришлось ставить дополнительный охладитель — просто потому, что ни одна программа не учитывает влажность грунта.

Как выбрать систему под реальные задачи

Когда к нам через https://www.zygcjx.ru обращаются за арендой экскаваторов, мы всегда спрашиваем не только о тоннаже, но и о типе грунта. Для песчаных карьеров Подмосковья достаточно стандартной гидравлики, а вот для вскрышных работ в Красноярском крае нужны системы с повышенным давлением — даже если по паспорту характеристики схожи.

Недавно поставили два бульдозера Shantui SD32 в Якутию — изначально клиент хотел сэкономить на гидравлике. Но после нашего анализа добавили подогрев масла и трехконтурную фильтрацию. Сейчас техника отработала две зимы без серьезных поломок.

Важный нюанс: некоторые производители экономят на баках-аккумуляторах. В итоге при пиковых нагрузках (например, при одновременном повороте платформы и подъеме стрелы) давление проседает. Это особенно критично для бывших в употреблении Катерпиллар — их гидравлика изначально рассчитана на больший запас прочности.

Ремонт как источник данных

Наш сервисный центр в Екатеринбурге ведет статистику отказов — и она часто противоречит заводским рекомендациям. Например, для экскаваторов Hitachi Zaxis оптимальная периодичность замены масла — 5000 часов, но при работе с абразивными материалами лучше сократить до 3000. Это не прописано ни в одном руководстве, но становится очевидно при разборке насосов.

В прошлом месяце ремонтировали Komatsu PC400 — клиент жаловался на вибрацию. Оказалось, предыдущий владелец установил неоригинальные гидролинии, которые резонировали на определенных оборотах. Пришлось полностью перекладывать магистрали, хотя по логике должно было хватить замены фильтров.

Кстати, о фильтрах: мы настаиваем на установке датчиков перепада давления даже там, где производитель их не предусмотрел. Особенно для техники с пробегом — износ металла в контуре дает мелкую стружку, которая постепенно убивает клапаны.

Нюансы арендного парка

Когда сдаем в аренду технику, всегда модифицируем гидравлику — ставим дополнительные защитные клапаны. Опыт показал: арендаторы часто превышают допустимые нагрузки, особенно при работе с гидромолотами. После трех случаев выхода из строя насосов на Volvo EC380 ввели обязательное обучение операторов.

Еще одна головная боль — совместимость навесного оборудования. Недавно пришлось переделывать схему подключения для немецкого грейфера на японский экскаватор. Разница в давлениях и скоростях потока приводила к рывкам, которые пугали клиентов.

Для длительной аренды (от 6 месяцев) теперь разрабатываем индивидуальные карты обслуживания гидравлики. Включаем туда не только регламентные работы, но и превентивную диагностику — особенно контроль состояния уплотнений в переходные сезоны.

Что в итоге ждет рынок

Судя по запросам через наш сайт, все больше клиентов интересуются гибридными решениями — например, электроприводом насосов при дизельном двигателе. Это позволяет экономить до 20% топлива, но требует пересмотра всей гидравлической архитектуры.

Уже сейчас вижу тенденцию к модульным системам — когда можно быстро заменить целый узел вместо ремонта на месте. Для нашего направления с бывшей техникой это особенно актуально: часто проще поставить контрактный гидроблок, чем искать конкретную неисправность.

Но главное — основный покупатель стал разборчивее. Если раньше брали то, что дешевле, то теперь спрашивают про ресурс клапанов, совместимость с конкретными грунтами, возможность апгрейда. И это радует — значит, работаем не зря.

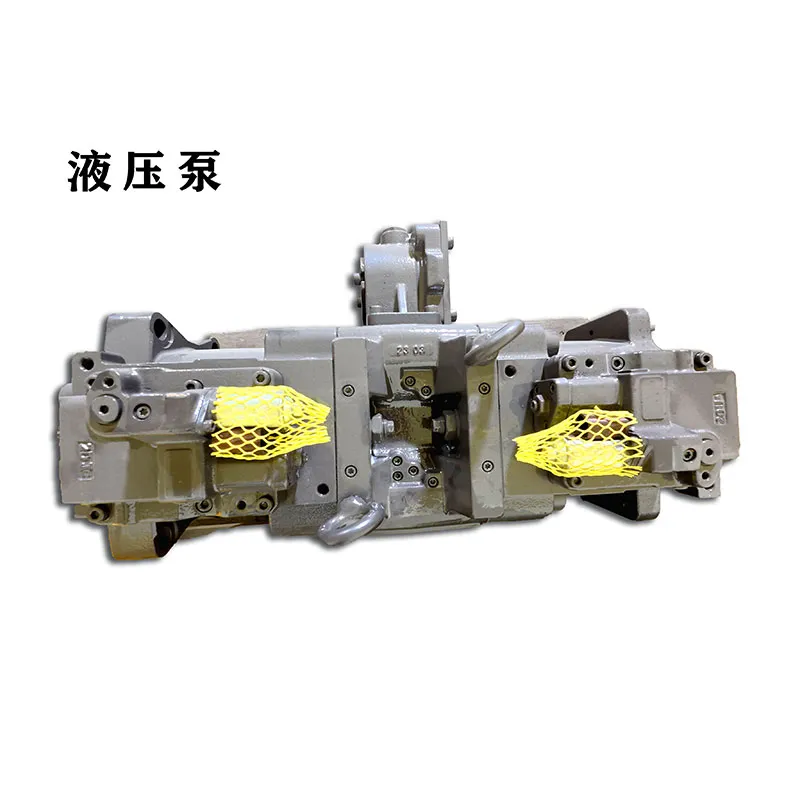

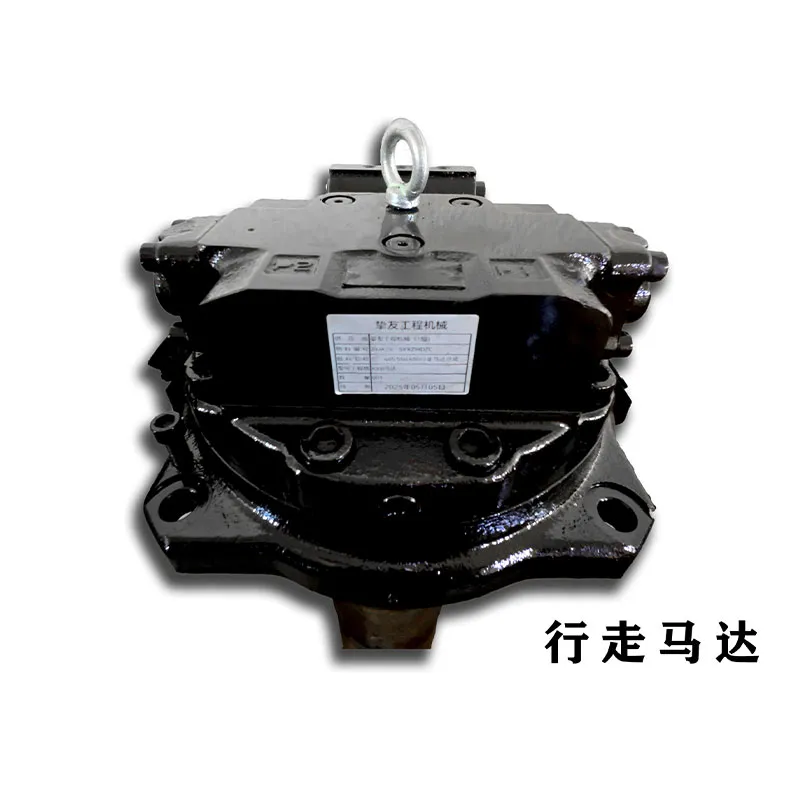

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Гидравлическая тормозная система основный покупатель

- крепление оси гидроцилиндра

- радиатор гидравлической системы

- Гидроцилиндр траверсы основный покупатель

- фильтр гидросистемы экскаватора

- Необходим гидроцилиндр основный покупатель

- Поршневая полость гидроцилиндра основный покупатель

- какое масло рено дастер в трансмиссию

- вспомогательные гидравлические системы

- рабочее давление гидроцилиндра