-

Электронное Письмо

zhiyougongchengjixie@outlook.com -

Телефон

+86-15049463450

модель гидравлической системы

Иногда, глядя на сложные схемы гидравлических систем, понимаешь, что все эти расчеты – скорее теоретическая основа. На практике, зачастую, оказывается, что важнее не идеальная математическая модель, а то, как система ведет себя в реальных условиях эксплуатации. Постоянно сталкиваюсь с ситуациями, когда 'теория' дает сбой, а опыт помогает найти решение. В этой статье постараюсь поделиться мыслями, основанными на многолетнем опыте работы с различными типами гидравлических приводов, от погрузчиков до экскаваторов. Не буду углубляться в тонкости математического моделирования – это обширная тема, но хочу поговорить о практическом применении и о том, на что стоит обращать внимание при проектировании или диагностике.

Обзор: Разрушая мифы о совершенных моделях

Часто встречаешь в литературе, да и на курсах, стремление создать максимально точную модель гидравлической системы. Идеальный расчет давления, расхода, момента – это здорово, но редко соответствует действительности. В реальности, на систему влияют множество факторов: износ компонентов, загрязнение рабочей жидкости, температурные колебания, особенности нагрузки. Слишком сложная модель может стать непозволительной роскошью, а слишком простая – не даст нужной информации. Главное – понять, какие аспекты системы действительно критичны для конкретной задачи и сосредоточиться на них.

По сути, любая модель – это упрощение реальности. И задача инженера – найти баланс между точностью и практической применимостью. Необходимо понимать, какие погрешности допустимы, а какие могут привести к серьезным проблемам.

Основные компоненты и их влияние на поведение системы

Давайте начнем с основ. Основными компонентами гидравлической системы являются насос, клапаны, цилиндры и бак. Каждый из них оказывает значительное влияние на общее поведение системы. Например, тип насоса (поршневой, шестеренный, винтовой) определяет его характеристики – расход, давление, эффективность. Выбор насоса – это уже компромисс между требуемыми параметрами и стоимостью.

Я помню один случай с экскаватором. Насос был выбран на основе расчетов, но при работе с тяжелыми грунтами система постоянно перегревалась. Оказалось, что выбранный насос не справляется с переменной нагрузкой, а износ внутренних компонентов приводил к увеличению гидравлического сопротивления. Потребовалось заменить насос на более мощный и с улучшенной системой охлаждения.

Роль клапанного блока

Клапанный блок – это сердце гидравлической системы, регулирующее поток рабочей жидкости. Тип клапанов (дифференциальные, регулирующие, блокирующие) определяет функциональность системы. Ошибки в настройке клапанного блока могут привести к неправильной работе гидроцилиндров, нестабильной работе механизмов и даже к поломке оборудования.

Особенно важно обращать внимание на качество клапанов и их соответствие требованиям системы. Дешевые клапаны быстро изнашиваются и теряют свои характеристики. Например, некачественные блокирующие клапаны часто вызывают утечки и приводят к потере давления. Этого не должно быть, особенно в тяжелом оборудовании.

Гидроцилиндры: давление и скорость

Гидроцилиндры преобразуют гидравлическую энергию в механическую работу. Важно правильно подобрать гидроцилиндр по рабочему давлению и вылету. Неправильный выбор может привести к перегрузке системы и поломке цилиндра. Кроме того, необходимо учитывать скорость движения поршня. Слишком высокая скорость может привести к перегреву и износу.

В практике часто встречается ситуация, когда гидроцилиндр выбирают только по вылету, не обращая внимания на рабочее давление. Это приводит к тому, что цилиндр постоянно работает на пределе своих возможностей, что значительно сокращает срок его службы.

Загрязнение рабочей жидкости: скрытая угроза

Загрязнение рабочей жидкости – одна из самых распространенных причин поломок гидравлических систем. Пыль, грязь, вода и другие примеси могут повредить насос, клапаны, цилиндры и другие компоненты системы. Регулярная замена рабочей жидкости и использование фильтров – это обязательное условие для надежной работы системы.

Я видел множество случаев, когда поломка насоса была вызвана попаданием мелких частиц грязи в систему. Пришлось полностью разбирать насос и очищать его от загрязнений. Это очень трудоемкий процесс, но он позволяет избежать серьезных проблем в будущем.

Типы фильтров и их выбор

Существует множество типов фильтров для гидравлических систем: грубой очистки, тонкой очистки, предварительной очистки. Выбор фильтра зависит от степени загрязнения рабочей жидкости и требований к чистоте системы. Важно правильно подобрать фильтр и регулярно его обслуживать.

Не стоит экономить на фильтрах. Дешевые фильтры быстро забиваются и теряют свою эффективность. Это приводит к загрязнению рабочей жидкости и поломке компонентов системы.

Мониторинг и диагностика: выявление проблем на ранней стадии

Регулярный мониторинг параметров гидравлической системы – это важный инструмент для выявления проблем на ранней стадии. Важно следить за давлением, расходом, температурой рабочей жидкости и уровнем загрязнения. Современные системы управления могут автоматически контролировать эти параметры и выдавать предупреждения при возникновении отклонений.

Например, датчик температуры рабочей жидкости может предупредить о перегреве насоса или гидроцилиндра. Датчик давления может показать утечку в системе. Своевременное обнаружение проблем позволяет избежать серьезных поломок и дорогостоящего ремонта.

Необходимое оборудование для диагностики

Для диагностики гидравлической системы требуется специальное оборудование: манометры, термометры, анализаторы рабочей жидкости, сканеры. Использование современного оборудования позволяет точно определить причину неисправности и выбрать правильный способ ремонта.

Не стоит полагаться только на визуальный осмотр. Многие проблемы не видны невооруженным глазом и могут быть обнаружены только с помощью специального оборудования.

Опыт работы с ООО Эрдос Чжию Строительная Техника

В ООО Эрдос Чжию Строительная Техника мы ежедневно сталкиваемся с различными гидравлическими системами, и наш опыт позволяет нам эффективно решать самые сложные задачи. Например, мы часто занимаемся ремонтом и обслуживанием бывших в употреблении экскаваторов. При этом необходимо учитывать их изношенность и состояние компонентов. Мы используем современные методы диагностики и ремонта, а также применяем высококачественные запасные части.

Мы регулярно проводим обучение персонала, чтобы они могли эффективно обслуживать гидравлическое оборудование. Мы также консультируем наших клиентов по вопросам проектирования и модернизации гидравлических систем. Наш опыт позволяет нам предлагать оптимальные решения для любых задач.

Заключение: Интуиция и опыт – лучший помощник

Хотя модель гидравлической системы может быть полезной, она не может заменить практический опыт. Важно понимать, как система ведет себя в реальных условиях эксплуатации, и уметь быстро выявлять и устранять неисправности. Интуиция и опыт – лучший помощник инженера-гидравлика. Иногда, чтобы понять, что происходит, нужно просто прислушаться к системе и почувствовать ее.

Надеюсь, что эта статья была полезна. Если у вас есть какие-либо вопросы, пожалуйста, обращайтесь. Мы всегда рады помочь.

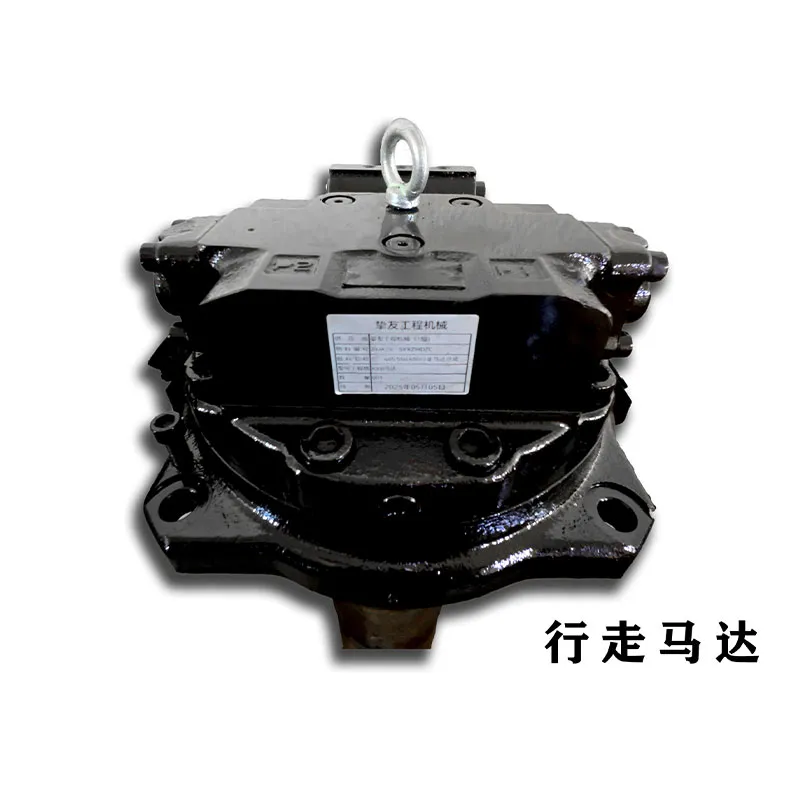

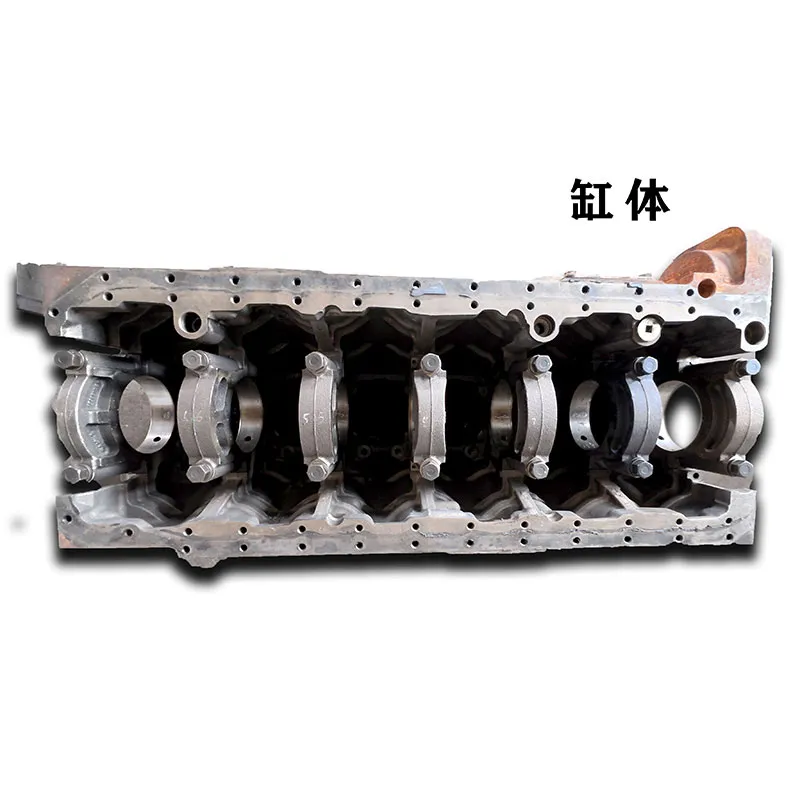

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Водяной насос экскаватора

- гидроцилиндр высокого давления

- стартер хендай экскаватор

- Собираем гидроцилиндр основный покупатель

- грязесъемник гидроцилиндра

- Соединить трубки гидравлической системы основный покупатель

- трансмиссией называется

- гидравлическая система торможения

- гидроцилиндр экскаватора

- Утечки в гидравлической системы основный покупатель