-

Электронное Письмо

zhiyougongchengjixie@outlook.com -

Телефон

+86-15049463450

делаем гидроцилиндр

Гидроцилиндры – неотъемлемая часть множества механизмов, от строительной техники до промышленного оборудования. Зачастую заказчики видят в этом простой процесс сборки, но на самом деле, это ответственная работа, требующая не только квалифицированного персонала, но и глубокого понимания материалов и технологии. Часто мы сталкиваемся с недооценкой роли исходных данных и недостаточно внимательным отношением к деталям. В этой статье я постараюсь поделиться своим опытом и наблюдениями, чтобы помочь вам лучше понять процессы, связанные с производством этих важных компонентов.

Проблемы выбора материалов: залог долговечности

Первое, с чем сталкиваешься – это выбор материалов. Тут сразу возникает вопрос: какая сталь подойдет? Недостаточно просто указать марку, надо учитывать условия эксплуатации. Например, для гидроцилиндров, работающих в агрессивных средах (например, в строительстве с использованием реагентов), нужна специальная сталь с повышенной коррозионной стойкостью. Слишком экономичный вариант может привести к быстрому износу, а в худшем случае – к полному браку. Мы однажды работали с заказчиком, который выбрал сталь без должной обработки, и через полгода эксплуатации цилиндр начал корродировать, что привело к дорогостоящему ремонту и серьезной задержке проекта. Так что, не стоит экономить на качестве металла – это всегда окупится в долгосрочной перспективе. Поэтому, обязательно сверяйтесь с техническими характеристиками и учитывайте специфику применения.

Важно понимать, что не только сталь влияет на долговечность. Уплотнения, направляющие, и другие компоненты также должны быть рассчитаны на те же нагрузки и условия эксплуатации. Использование некачественных уплотнений, например, приведет к быстрому износу направляющих и утечкам масла.

В ООО Эрдос Чжию Строительная Техника (https://www.zygcjx.ru/) мы всегда тщательно анализируем требования заказчика и предлагаем оптимальные решения, учитывая все факторы. Наши специалисты проводят необходимые расчеты и консультации, чтобы избежать ошибок на этапе выбора материалов.

Влияние обработки поверхности

Зачистка, шлифовка и последующая обработка поверхности — не просто эстетическое требование. Правильная обработка поверхности существенно влияет на трение и износ деталей. Недостаточная или некорректная обработка может привести к повышенному износу трущихся поверхностей, что сократит срок службы гидроцилиндра. Мы используем современные методы обработки, чтобы обеспечить максимально гладкие и точные поверхности.

Технологический процесс: от чертежа до готового изделия

Процесс изготовления гидроцилиндра включает в себя несколько этапов: проектирование, резку, штамповку, сварку, шлифовку, сборку и испытания. Каждый этап требует строгого контроля качества. Начнем с проектирования – тут нужно учитывать все параметры: диаметр цилиндра, диаметр поршня, ход, давление и т.д. Даже небольшая ошибка на этапе проектирования может привести к серьезным проблемам при изготовлении. Мы используем современные системы автоматизированного проектирования (CAD) и технологии, чтобы минимизировать риск ошибок и обеспечить соответствие изделия требованиям заказчика.

После проектирования начинается процесс резки и штамповки. Здесь используется металлорежущее оборудование, которое позволяет получить заготовки нужной формы и размеров. Важно, чтобы реза были точными, а отходы были минимальными. Некачественная резка может привести к деформации деталей и снижению прочности гидроцилиндра.

Сварка – еще один важный этап. Сварные швы должны быть прочными и герметичными. Мы используем современные методы сварки, такие как TIG-сварка, для обеспечения высокого качества швов. Важно, чтобы сварка выполнялась квалифицированными сварщиками, которые имеют опыт работы с металлом.

Контроль качества на каждом этапе

Мы уделяем особое внимание контролю качества на каждом этапе производства. Используем различные методы контроля, включая визуальный осмотр, измерение размеров, испытания на прочность и герметичность. Некачественные детали не доводятся до конечной сборки.

Ошибки и их последствия: извлеченные уроки

За годы работы мы накопили большой опыт и столкнулись с множеством ошибок. Одна из самых распространенных – это недостаточное внимание к герметизации. Плохо подобранные уплотнения или некачественная сборка могут привести к утечкам масла, что снижает эффективность гидроцилиндра и может привести к его поломке. Мы часто сталкиваемся с ситуацией, когда заказчики пытаются сэкономить на уплотнениях, а затем жалуются на их недолговечность.

Еще одна распространенная ошибка – это неправильный выбор материала для поршня. Поршень должен быть изготовлен из материала, который устойчив к износу и коррозии. Использование неподходящего материала может привести к быстрому износу поршня и снижению производительности гидроцилиндра.

Иногда возникают проблемы с точностью изготовления. Неправильный диаметр цилиндра или поршня может привести к заеданию и снижению эффективности гидроцилиндра. Для решения этой проблемы мы используем современное оборудование и строгий контроль качества.

Современные тенденции и перспективы

В последние годы наблюдается тенденция к использованию новых материалов и технологий при изготовлении гидроцилиндров. Например, все более популярным становится использование композитных материалов, которые обладают высокой прочностью и легкостью. Также развивается направление по использованию 3D-печати для изготовления сложных деталей. ООО Эрдос Чжию Строительная Техника следит за новыми тенденциями и внедряет передовые технологии в свой производственный процесс.

Мы также активно работаем над повышением энергоэффективности гидроцилиндров. Например, разрабатываем гидроцилиндры с низким гидравлическим сопротивлением, которые позволяют снизить расход топлива и повысить производительность оборудования.

Надеюсь, эта статья была полезной для вас. Если у вас есть какие-либо вопросы, не стесняйтесь обращаться к нам. ООО Эрдос Чжию Строительная Техника всегда готова предложить вам качественные гидроцилиндры и профессиональную консультацию.

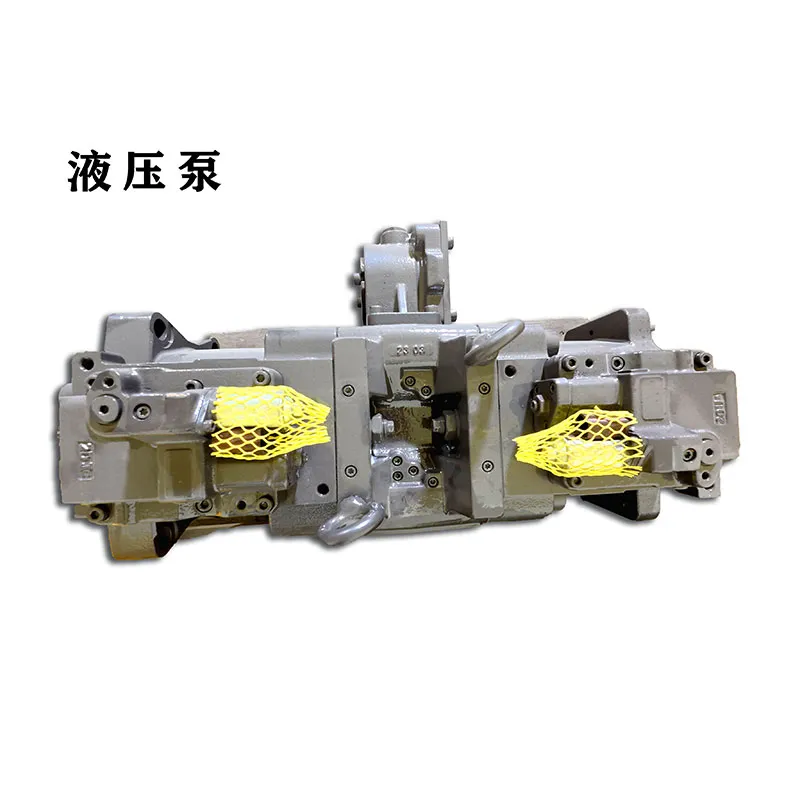

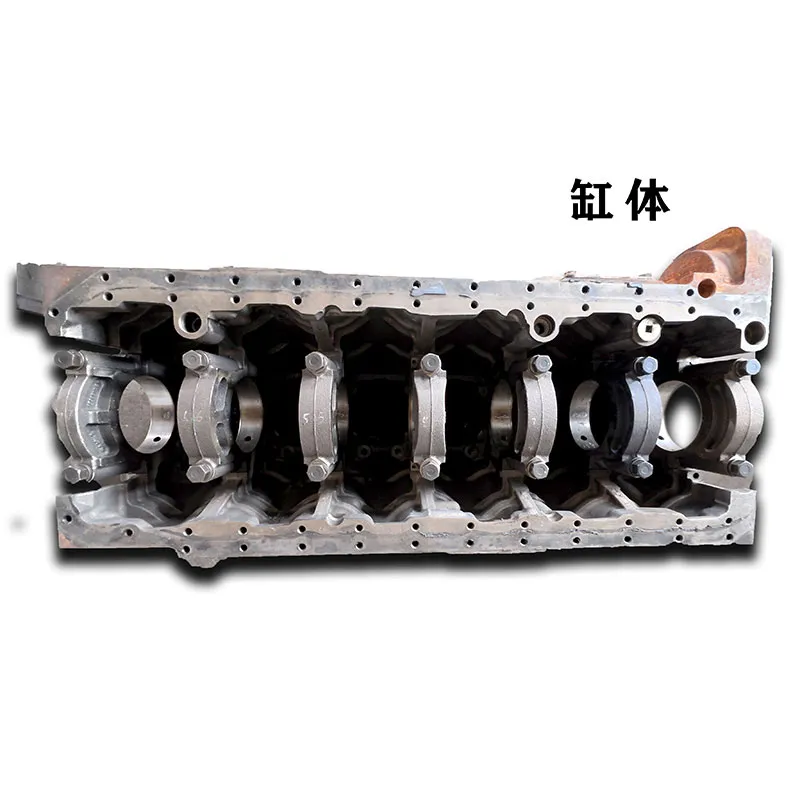

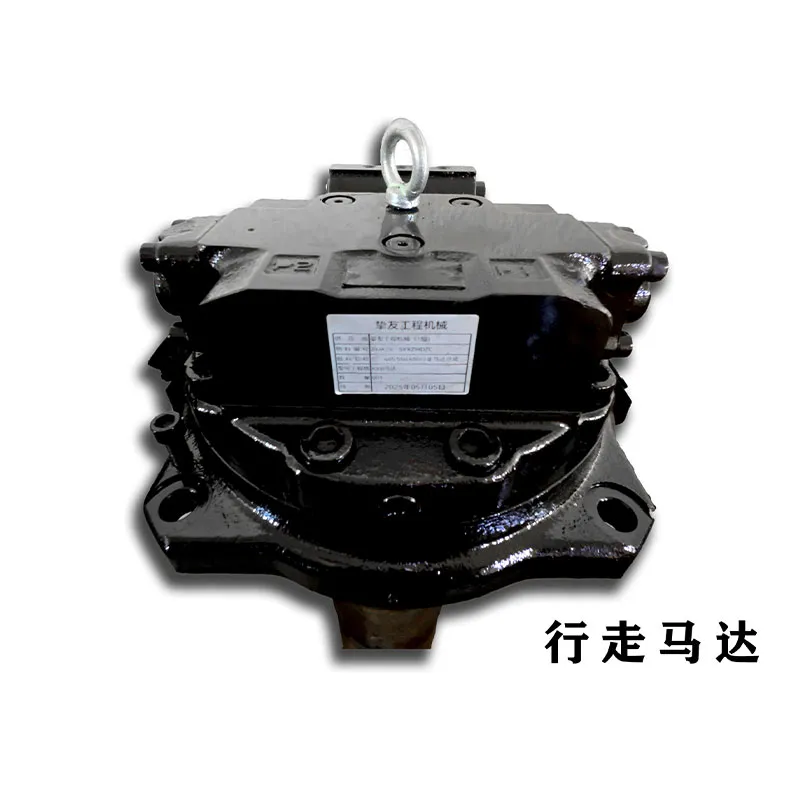

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Центр гидроцилиндров основный покупатель

- Телескопический гидроцилиндр подъема основный покупатель

- гидроцилиндр на люльку

- компоненты гидравлических систем

- Ремень вентилятора экскаватора

- гидроцилиндра стопор

- гидравлическая система регулирования

- Стопорное кольцо внутреннее гидроцилиндра основный покупатель

- телескопические гидроцилиндры двухстороннего

- гидроцилиндр поворота ковша