-

Электронное Письмо

zhiyougongchengjixie@outlook.com -

Телефон

+86-15049463450

гидроцилиндр шахман

Сегодня хочу поделиться некоторыми наблюдениями и опытом работы с гидроцилиндрами, используемыми в шахтном оборудовании. Часто в теории все звучит просто, но на практике возникают специфические сложности, которые не всегда учитываются при проектировании или замене.

Общая характеристика и распространенные ошибки

Шахтные гидроцилиндры, как и любые другие, предназначены для преобразования гидравлической энергии в механическую, обеспечивая движение штока. Они должны выдерживать значительные нагрузки, работать в агрессивной среде, часто в условиях пыли и вибрации. Основная ошибка, которую я наблюдаю – это недооценка требований к качеству гидравлической жидкости и фильтрации. Неправильный выбор масла или загрязнение его приводит к быстрому износу уплотнений и, как следствие, к отказу цилиндра.

Более того, многие заменяют старые гидроцилиндры на аналоги без учета изменений в системе управления. Например, переключение с аналогового управления на цифровое требует корректировки параметров, что может привести к неправильной работе и преждевременному износу. А иногда просто не учитывается разница в рабочем давлении и объеме гидравлической жидкости – это прямой путь к поломке.

Выбор типа и конструкции

Выбор типа гидроцилиндра – задача не из легких. Различают одностороннего и двустороннего действия, с различными типами крепления и уплотнений. В шахтных условиях часто требуется высокая надежность и долговечность, поэтому мы предпочитаем цилиндры с усиленной конструкцией, способные выдерживать высокие нагрузки и механические воздействия. Не стоит забывать и про материал корпуса – обычно это высокопрочная сталь, но в некоторых случаях применяют специализированные сплавы, устойчивые к коррозии.

Рассматривал, например, вариант с использованием цилиндров с PTFE (тефлоновыми) уплотнениями – теоретически они обладают высокой износостойкостью, но в реальности часто оказываются недостаточно надежными в условиях высокой вибрации и наличия абразивных частиц. Пришлось возвращаться к проверенным резинометаллическим уплотнениям, но с более качественным материалом и увеличенным сроком службы.

Практические проблемы и решения

Одна из самых распространенных проблем – это утечки гидравлической жидкости. Они могут быть вызваны износом уплотнений, повреждением корпуса или неправильной установкой. Особенно актуально это для цилиндров, работающих в условиях высоких вибраций и перепадов температур.

На практике, для устранения утечек часто используют различные герметики и уплотнительные составы. Но это, как правило, лишь временное решение. Лучшим вариантом является замена изношенных деталей или цилиндра целиком. Важно не забывать про регулярный осмотр и профилактическое обслуживание.

Фильтрация гидравлической жидкости

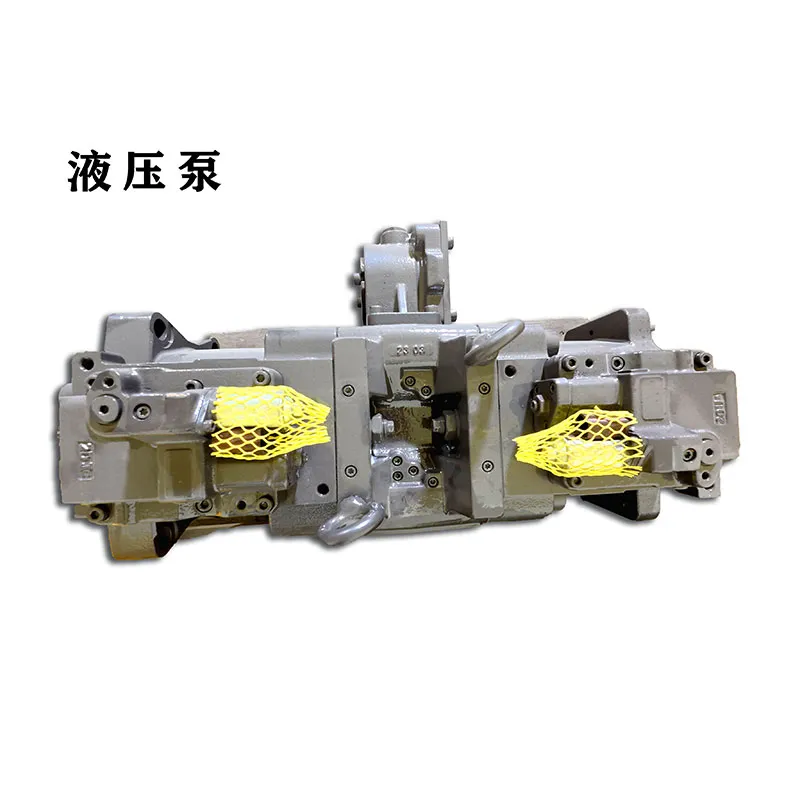

Эффективная фильтрация гидравлической жидкости – это залог долговечности гидроцилиндров и всей гидравлической системы. Использование качественных фильтров с соответствующей степенью очистки позволяет удалять из жидкости механические примеси, предотвращая их попадание в уплотнения и насос.

Мы используем многоступенчатую систему фильтрации, включающую грубый предварительный фильтр и тонкий фильтр с размером ячеек 10 микрон или меньше. Регулярная замена фильтров – обязательное условие поддержания работоспособности системы. Игнорирование этого момента приводит к значительному сокращению срока службы компонентов.

Кейсы из практики

Недавно у нас была задача по ремонту гидроцилиндра, используемого в шахтном кране. Причиной поломки оказалось повреждение корпуса в результате попадания инородного тела. В данном случае, восстановление цилиндра было нецелесообразным, поэтому мы заменили его на новый. При замене мы тщательно проверили систему управления и убедились, что все параметры соответствуют требованиям.

Еще один пример – это модернизация существующей системы управления гидроцилиндрами. Мы перешли на цифровое управление, что позволило более точно контролировать скорость и момент движения цилиндра. Это не только повысило эффективность работы крана, но и снизило износ компонентов. Особое внимание уделялось правильной настройке параметров и калибровке датчиков.

Перспективы и новые технологии

В настоящее время активно разрабатываются новые технологии в области гидравлики, в том числе и в сфере гидроцилиндров. Это, в первую очередь, относится к использованию интеллектуальных датчиков и систем автоматического управления. Например, датчики давления и температуры позволяют контролировать состояние цилиндра в режиме реального времени и предотвращать перегрев или повреждение.

Также перспективным направлением является использование гидравлических цилиндров с интегрированными системами мониторинга, которые позволяют отслеживать их состояние и прогнозировать необходимость технического обслуживания. Такие системы могут значительно повысить надежность и безопасность работы шахтного оборудования.

Специализированное обслуживание и ремонт

Важно понимать, что гидроцилиндры в шахтном оборудовании требуют специализированного обслуживания и ремонта. Нельзя доверять эту работу непрофессионалам, так как это может привести к серьезным последствиям. Оптимальным вариантом является обращение к компании, имеющей опыт работы с шахтным оборудованием и располагающей необходимым оборудованием и инструментами.

ООО Эрдос Чжию Строительная Техника специализируется на предоставлении услуг по ремонту и обслуживанию гидроцилиндров для шахтного оборудования. У нас есть многолетний опыт работы в этой области, и мы всегда готовы предложить нашим клиентам оптимальное решение.

Заключение

Работа с гидроцилиндрами в шахтном оборудовании – это ответственная задача, требующая знаний, опыта и внимания к деталям. Не стоит экономить на качестве компонентов и обслуживании, так как это может привести к дорогостоящему ремонту и простою оборудования. Помните, что надежность и безопасность работы шахтного оборудования напрямую зависят от надежности и долговечности его компонентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Гидравлическая система управления автомобиля основный покупатель

- Гидроцилиндр caterpillar основный покупатель

- Гидроцилиндр автокрана основный покупатель

- бортовой редуктор гусеничного экскаватора

- масляный фильтр на экскаватор

- расшифровка трансмиссии

- Гидроцилиндр таблица основный покупатель

- гидроцилиндр подъема мачты

- гидроцилиндр наклона ковша

- ремкомплекты гидроцилиндров подъема кузова