-

Электронное Письмо

zhiyougongchengjixie@outlook.com -

Телефон

+86-15049463450

Гидравлическая система тормозов автомобиля основный покупатель

Когда говорят про гидравлическая система тормозов автомобиля основный покупатель, многие сразу думают про автосервисы или частных водителей. Но по моим наблюдениям, это слишком узко. В строительной технике, с которой я работаю, та же система — только масштаб другой. И покупатели тут совсем иные.

Кто на самом деле заказывает компоненты

В ООО Эрдос Чжию Строительная Техника к нам часто обращаются не за целыми системами, а за конкретными узлами. Например, главный тормозной цилиндр для экскаватора Комацу — его ищут те, у кого парк из 3-5 машин. Это не крупные стройки, а скорее средний бизнес, который не может позволить простой техники.

Интересно, что многие клиенты сначала пытаются экономить — берут б/у компоненты или аналоги подешевле. Но через полгода возвращаются с теми же проблемами. Гидравлика не прощает халтуры: те же уплотнительные кольца должны точно подходить по жесткости, иначе при -30°C на Урале все просто трескается.

Запчасти для гидравлическая система тормозов у нас часто заказывают вместе с ремонтом ходовой части. Потому что когда меняешь гидроцилиндры стрелы, логично проверить и тормозные контуры. Но некоторые клиенты до последнего откладывают — пока не начнет подтекать жидкость или не появится воздух в системе.

Типичные ошибки при подборе компонентов

Самая частая ошибка — пытаться поставить автомобильные детали на спецтехнику. Видел случай, когда в Катерпиллар 336 попробовали встроить клапан от ГАЗели. Результат предсказуем: давление в 2,5 раза выше, все соединения потекли через 20 часов работы.

Еще момент: многие не учитывают чистоту жидкости. В строительных условиях гидравлика засоряется в разы быстрее. Приходится объяснять, что даже оригинальный тормозной цилиндр не выживет без хороших фильтров. Мы на сайте zygcjx.ru всегда указываем совместимые модели фильтров для каждого компонента.

Кстати, про давление: в экскаваторах оно редко бывает ниже 200 бар, тогда как в легковых авто — максимум 80-100. Это принципиальная разница, которую многие упускают, когда пытаются сэкономить на неоригинальных запчастях.

Почему аренда техники меняет подход к обслуживанию

В сегменте аренды, которым мы тоже занимаемся в ООО Эрдос Чжию Строительная Техника, отношение к тормозным системам особое. Здесь главное — минимальный простой. Поэтому компоненты часто меняют не по факту поломки, а по регламенту.

Например, для экскаваторов Комацу серии РС300 у нас выработан график: раз в 800 моточасов — полная диагностика гидравлики, включая тормозные контуры. Клиенты сначала сопротивляются, но потом видят экономию: предупредить проблему дешевле, чем чинить последствия.

Интересно наблюдать за разными стратегиями: одни компании предпочитают покупать запчасти про запас, другие — заказывать 'по факту'. Вторые в итоге теряют больше, потому что срочный ремонт всегда дороже планового. Особенно если нужен специфический клапан, который везут 2-3 недели.

Нюансы работы с б/у техникой

С подержанными экскаваторами ситуация особая. Их гидравлическая система тормозов часто требует не замены, а восстановления. Например, цилиндры можно перепрессовать с новыми манжетами — и они прослужат еще сезон-два.

Но здесь есть подводные камни: после капремонта параметры могут 'уплыть'. Видел, как на Катерпиллар 320 после замены уплотнений тормозной системы появилось заметное запаздывание срабатывания. Оказалось — проблема в совместимости материалов: старые кольца были из EPDM, новые из Viton, а они по-разному работают при перепадах температур.

Поэтому мы всегда тестируем отремонтированные узлы на стенде — имитируем рабочие циклы с нагрузками. Без этого нельзя гарантировать надежность, особенно для техники, которая работает в режиме 20 часов в сутки.

Что влияет на решение покупателя

Цена — важна, но не всегда определяющая. Для многих клиентов ключевой фактор — наличие запчастей на складе. Если тормозной шланг нужно ждать месяц, они предпочтут купить там, где отдадут сразу, даже дороже.

Еще один момент — документация. Замечаю, что те, кто давно в бизнесе, всегда просят предоставить сертификаты на компоненты. Особенно если техника застрахована — страховые компании требуют подтверждения качества.

И конечно, репутация. Наш сайт https://www.zygcjx.ru многие находят по рекомендациям. В этом сегменте сарафанное радио работает лучше любой рекламы. Потому что когда речь идет о безопасности — доверяют только проверенным поставщикам.

Перспективы рынка

Сейчас вижу тенденцию к унификации. Производители начинают делать компоненты, подходящие для нескольких моделей. Это упрощает логистику и снижает цены.

Но есть и обратная сторона: универсальные решения часто проигрывают в надежности специализированным. Особенно в суровых условиях — например, при работе в карьерах, где пыль убивает гидравлику за считанные месяцы.

Думаю, в ближайшие годы сегмент разделится: для стандартных условий будут использовать более дешевые универсальные компоненты, а для сложных — сохранят специализированные решения. И основный покупатель будет выбирать исходя из конкретных задач, а не только из цены.

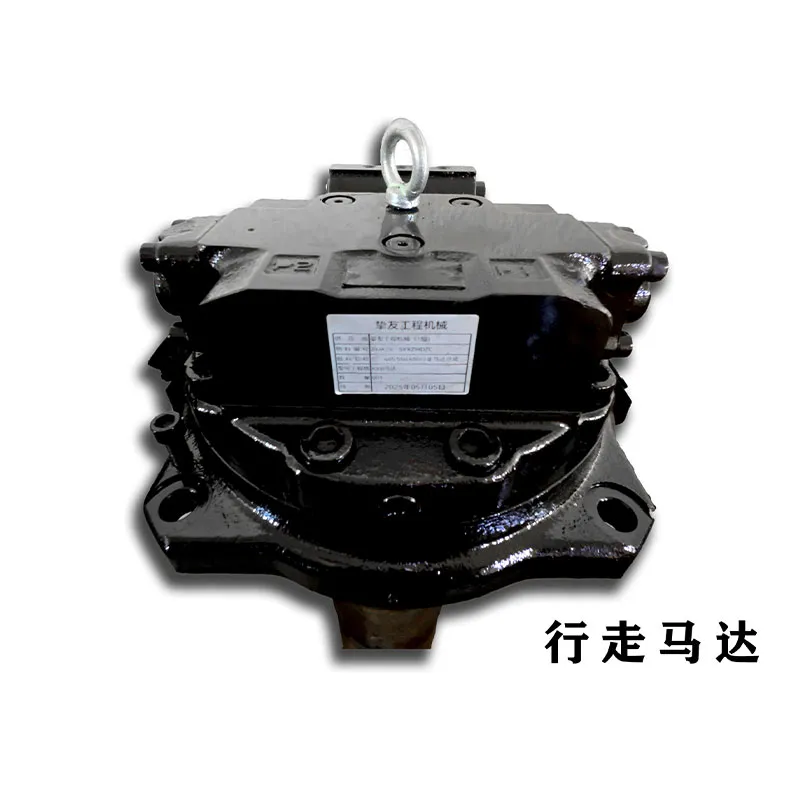

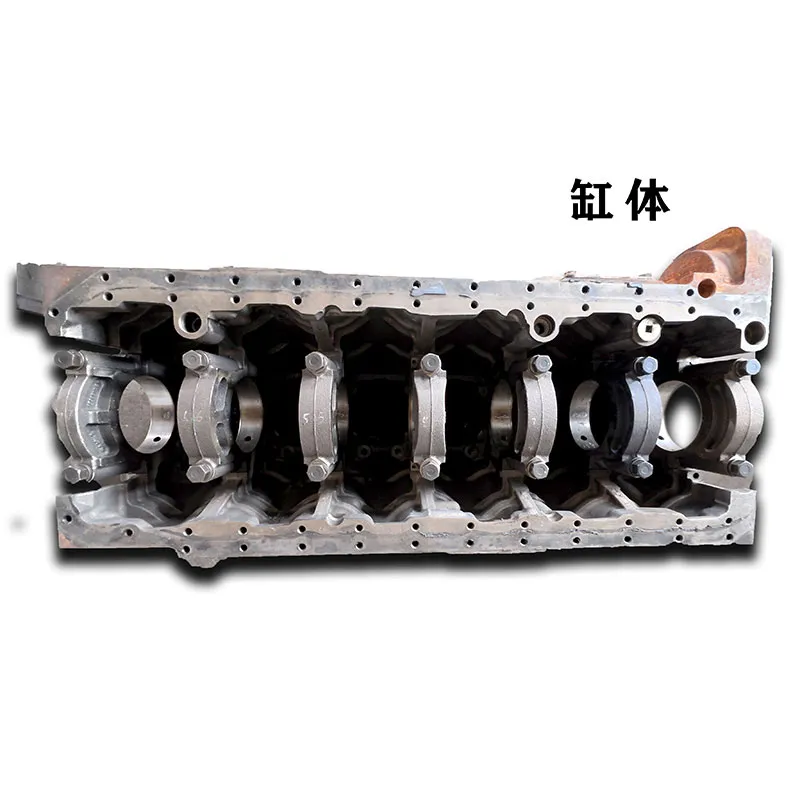

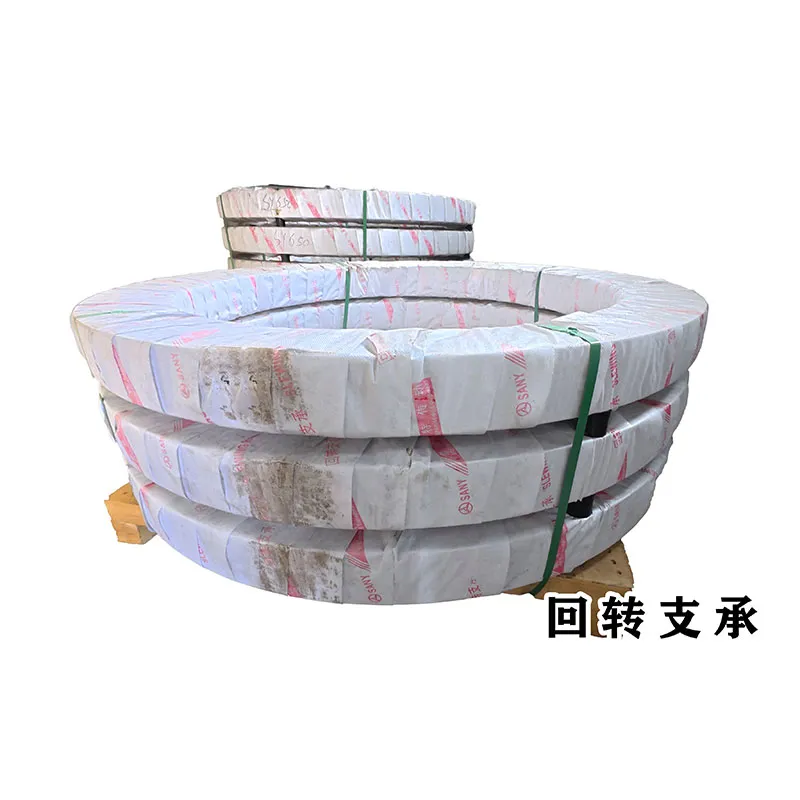

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- гидроцилиндр вариатора дон

- Гидроцилиндр лифта основный покупатель

- Гидроцилиндр рыхлителя основный покупатель

- давление масла в гидравлических системах

- Поворотный мотор экскаватора

- трансмиссия пежо

- Сколько стоит гидроцилиндр основный покупатель

- модернизация гидравлической системы

- трансмиссия крета

- гидроцилиндр для сайлентблоков