-

Электронное Письмо

zhiyougongchengjixie@outlook.com -

Телефон

+86-15049463450

Восстановление гидроцилиндров основный покупатель

Когда говорят про восстановление гидроцилиндров, многие сразу представляют себе крупные заводы или строительные холдинги. А по факту основной поток заказов идет от средних подрядчиков, которые гонят технику без остановки. Вот в ООО Эрдос Чжию Строительная Техника это поняли еще лет пять назад - когда разобрали статистику заявок с сайта https://www.zygcjx.ru и увидели, что 70% обращений по ремонту идут от владельцев 3-5 экскаваторов, а не крупных парков.

Почему 'основной покупатель' - это не тот, кого рисуют в учебниках

В теории главными клиентами должны быть горнодобывающие компании с их парками Cat 349. На практике же чаще привозят Komatsu PC300 с пробегом под 15 тысяч моточасов - именно такие машины преобладают у наших клиентов из сегмента среднего бизнеса. Их владельцы не могут позволить себе простой в 2-3 недели на замену цилиндра, поэтому восстановление становится единственным вариантом.

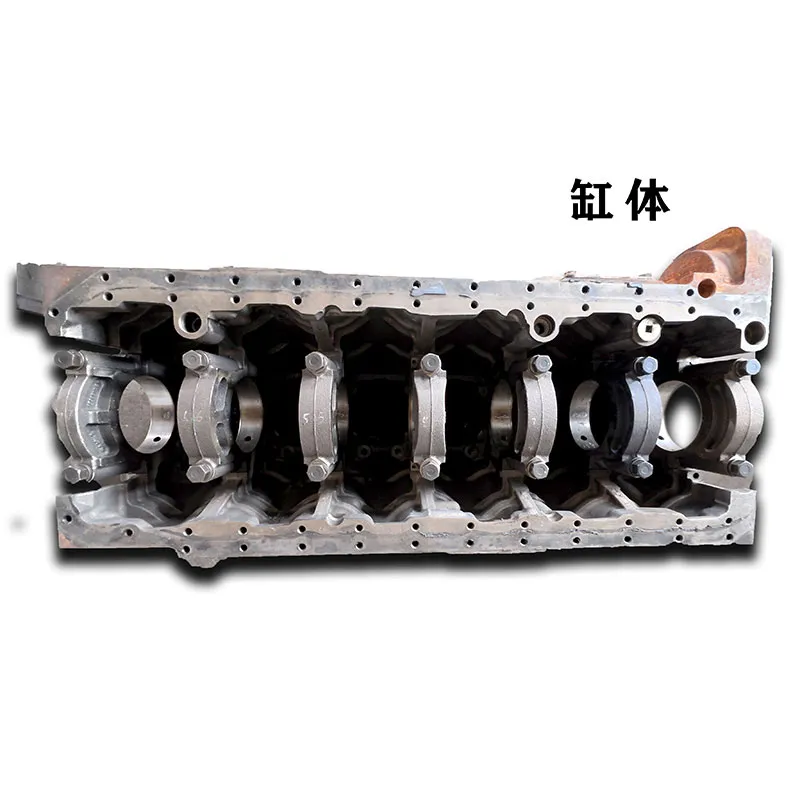

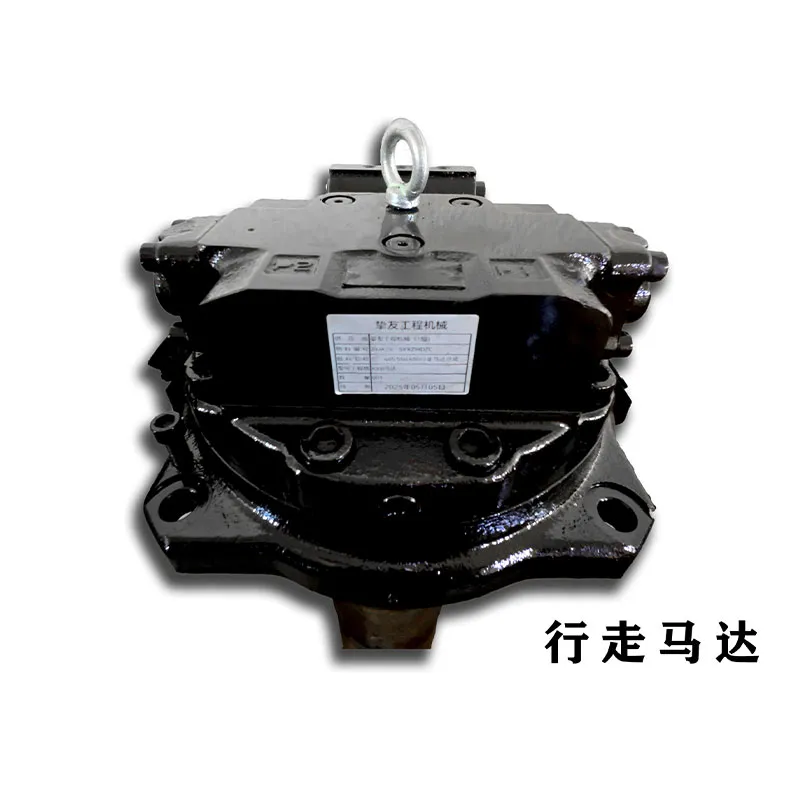

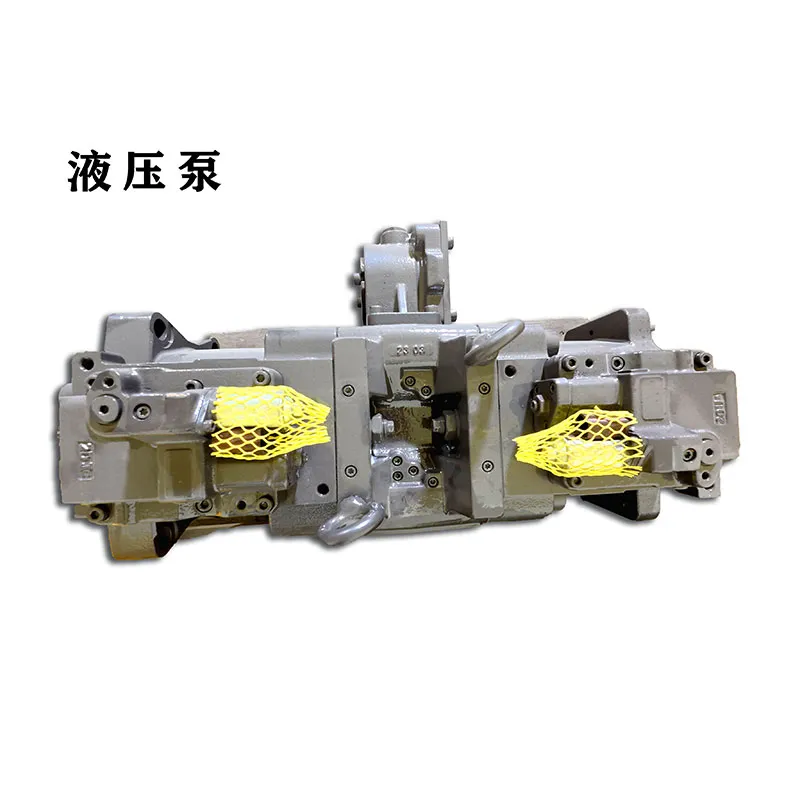

Запчасти к таким экскаваторам мы часто берем из остатков, которые образуются после разборки техники для продажи запчастей - это одно из направлений работы ООО Эрдос Чжию Строительная Техника. Кстати, многие не знают, что оригинальные штоки для Komatsu можно найти в состоянии б/у, но после шлифовки и хромирования они служат еще дольше новых аналогов.

Ошибочно думать, что клиенты готовы платить за 'золотой' ремонт. В 90% случаев нужен баланс цены и срока - чтобы машина вышла на объект через 5-7 дней и отработала еще сезон. Поэтому мы часто идем на компромиссы: например, не меняем всю гидросистему, а ставим временные фильтры тонкой очистки на обратку.

Типичные сценарии поломок у реальных заказчиков

Больше всего проблем с техникой после аренды - вот где настоящий полигон для испытаний гидроцилиндров. Как раз в таких случаях и раскрывается преимущество комплексного подхода, который предлагает наша компания: от поставки запчастей до ремонта и последующего обслуживания.

Запомнился случай с экскаватором Hitachi ZX350, который пригнали из аренды на песчаном карьере. Все цилиндры стрелы были в рытвинах - песок сделал свое дело. Клиент думал, что нужна полная замена, но мы предложили восстановление с установкой дополнительных грязесъемников. Машина ушла в работу через 6 дней, а не через 3 недели, как бы ждали новые цилиндры из Японии.

Еще частый сценарий - повреждения при транспортировке. Недавно был Caterpillar 320D, у которого при погрузке сорвало стропу и погнуло шток цилиндра рукояти. Здесь пришлось комбинировать методы: правка на прессе с последующей наплавкой и механической обработкой. Важно было не перегреть металл - пришлось делать перерывы в работе, что увеличило срок ремонта на день, но зато сохранило геометрию детали.

Технологические компромиссы, на которые приходится идти

Идеального восстановления гидроцилиндров не существует - всегда есть выбор между долговечностью и стоимостью. Например, наплавка под флюсом дает лучший результат, но требует больше времени и дорогостоящих материалов. Для клиентов с ограниченным бюджетом часто используем ручную дуговую сварку - конечно, с последующей нормализацией термической обработкой.

С уплотнительными элементами тоже постоянно экспериментируем. Оригинальные комплекты от производителей дорогие, но иногда дешевые аналоги служат дольше - особенно в условиях сильных перепадов температур. Мы тестируем разные варианты и ведем статистику отказов, чтобы предлагать клиентам оптимальные решения.

Гидравлические испытания - еще один момент, где можно сэкономить время, но нельзя экономить на качестве. Мы всегда гоняем отремонтированные цилиндры на стенде под рабочим давлением плюс 25% запаса. Да, это добавляет полдня к сроку ремонта, но зато снижает количество возвратов практически до нуля.

Как специфика бизнеса клиента влияет на подход к ремонту

Для тех, кто работает в аренде, важнее всего скорость. Их техника должна быть на ходу постоянно, поэтому мы для таких заказчиков держим на складе запасные цилиндры в состоянии 'ready-to-use' - они могут быть не идеальны внешне, но функционально полноценны. Это как раз то, что позволяет ООО Эрдос Чжию Строительная Техника предлагать комплексные решения по всей цепочке - от продажи техники до ее обслуживания.

Строительные компании, работающие на объектах с жесткими дедлайнами, часто просят организовать ремонт в ночную смену. Мы идем навстречу - ставим дополнительную бригаду, хотя это и увеличивает стоимость работ на 15-20%. Но для клиента важнее уложиться в сроки строительства, чем сэкономить на ремонте.

Самые сложные случаи - когда техника работает на демонтаже. Там в гидроцилиндры попадает не только пыль, но и металлическая стружка, окалина. После такого приходится промывать всю гидросистему, менять фильтры, часто - рабочую жидкость. Но если этого не сделать, новый отремонтированный цилиндр выйдет из строя через месяц.

Экономика ремонта: почему восстановление выгоднее замены

Когда клиент видит цифру в 150-200 тысяч рублей за восстановление гидроцилиндров основный покупатель обычно морщится. Но когда понимает, что новый цилиндр обойдется в 400+ тысяч плюс 3-4 недели ожидания, быстро соглашается. Особенно если объяснить, что после качественного ремонта деталь прослужит еще 80% от первоначального ресурса.

Мы часто показываем клиентам конкретные расчеты на примерах из практики ООО Эрдос Чжию Строительная Техника. Например, восстановление трех цилиндров экскаватора Komatsu PC200 обходится в 450 тысяч против 1.2 миллиона за новые. Для небольших строительных компаний это разница между рентабельностью и убытками в сезон.

Есть и скрытая экономия - на логистике, таможенных clearance (если говорить об импортных запчастях), простое техники. Когда складываешь все эти факторы, решение в пользу восстановления становится очевидным. Особенно для нашего основного покупателя - практичного предпринимателя, который считает каждую копейку, но понимает ценность качества.

Ошибки, которые мы научились избегать

Раньше пытались экономить на материалах для наплавки - в итоге получали микротрещины и быстрый износ. Теперь используем только проверенные марки проволоки, даже если клиент просит удешевить ремонт. Объясняем, что дешевле один раз сделать нормально, чем дважды - плохо.

Перестали доверять 'универсальным' ремкомплектам - сейчас подбираем уплотнения конкретно под модель техники и условия эксплуатации. Это кстати одно из преимуществ работы в компании с полным циклом - мы знаем особенности каждой машины, которую продаем или обслуживаем.

Самая большая ошибка - недооценивать важность подготовки поверхности перед наплавкой. Кажется, мелочь - очистить от масла и окалины. Но именно из-за этой 'мелочи' бывают отрывы наплавленного слоя уже через несколько месяцев работы. Теперь у нас это обязательный этап с контролем качества - никаких исключений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Модель гидравлической системы напорной станции основный покупатель

- Гидроцилиндр щетки основный покупатель

- Кольца поршня гидроцилиндра основный покупатель

- Делаем гидроцилиндр основный покупатель

- масло трансмиссию паджеро спорт

- Распределитель гидравлический экскаватор основный покупатель

- Гидроцилиндр рулевой маз основный покупатель

- Прокачка гидравлической системы основный покупатель

- мотор для гидроцилиндра

- Гидроцилиндр поворота погрузчика основный покупатель