-

Электронное Письмо

zhiyougongchengjixie@outlook.com -

Телефон

+86-15049463450

автоматизированные гидравлические и пневматические системы

Автоматизированные гидравлические и пневматические системы – звучит красиво, правда? В рекламных буклетах и презентациях это часто представляется как панацея от всех проблем, как ключ к повышению эффективности и снижению затрат. Но реальность, как обычно, оказывается сложнее. Мы работаем с этими системами уже много лет, и я могу сказать, что не существует универсального решения. Важно понимать, что автоматизация не всегда является лучшим выбором, и без грамотного подхода она может только усложнить жизнь.

Обзор: автоматизация – это не всегда автоматизация

Вкратце, речь о переходе от ручного управления гидравлическими и пневматическими системами к автоматизированному – с использованием датчиков, контроллеров и исполнительных механизмов. Цель проста: оптимизировать работу, уменьшить человеческий фактор и повысить точность. Однако, это не значит, что можно просто взять и 'запустить' автоматизацию. Нужно тщательно анализировать задачи, выбирать подходящие компоненты и проектировать систему с учетом специфики конкретного применения. Часто, самые простые решения оказываются самыми эффективными, а переоценка возможностей автоматизации приводит лишь к лишним затратам и головной боли.

Проблемы с масштабируемостью и адаптацией

Мы сталкивались с ситуациями, когда автоматизированная система, разработанная для одного типа оборудования, совершенно не подходила для другого. Это происходит, когда не учитываются особенности нагрузки, скорости работы и других критических параметров. Например, мы разрабатывали систему управления гидравлическим прессом, которая изначально была рассчитана на небольшие партии продукции. Когда заказчик захотел увеличить объем производства, оказалось, что система не справляется с повышенной нагрузкой, и приходилось ее переделывать. А это – дополнительные затраты времени и денег.

Важность правильного выбора контроллера

Выбор контроллера – это, пожалуй, один из самых важных этапов в создании автоматизированной системы. От него зависит точность управления, скорость реакции и надежность работы всей системы. Ранее мы часто использовали старые ПЛК (программируемые логические контроллеры), которые были недостаточно мощными для современных задач. Переход на ПЛК нового поколения с расширенными возможностями позволяет значительно повысить производительность и надежность.

Реальные примеры применения

В нашей практике были и успешные проекты, и менее удачные. Например, мы автоматизировали систему подачи ?????????? масла на станок с ЧПУ. Раньше это делалось вручную, что было трудоемко и подвержено ошибкам. Автоматизированная система позволила снизить время подачи масла в несколько раз и исключить вероятность человеческой ошибки. Это сразу сказалось на качестве обработки деталей и сократило время простоя станка.

Автоматизация системы охлаждения в гидравлическом приводе

Еще один пример – автоматизация системы охлаждения в гидравлическом приводе тяжелой техники. Раньше оператор вручную регулировал поток охлаждающей жидкости, что было неэффективно и приводило к перегреву двигателя. Мы установили автоматизированную систему, которая поддерживает оптимальную температуру охлаждающей жидкости в зависимости от нагрузки и условий эксплуатации. Это позволило увеличить срок службы двигателя и снизить расход топлива.

Проблемы интеграции с существующим оборудованием

Одна из самых распространенных проблем при автоматизации – это интеграция с существующим оборудованием. Часто старое оборудование не имеет достаточного количества датчиков и интерфейсов для подключения к автоматизированной системе. В таких случаях приходится прибегать к дополнительным решениям, таким как разработка собственных датчиков и интерфейсов. Это может быть дорого и трудоемко, но иногда это единственный способ добиться желаемого результата. Мы использовали протокол Modbus RTU для связи со старыми гидроаккумуляторами, но пришлось разработать собственную программу для преобразования данных и интеграции их в общую систему управления.

С какими сложностями мы сталкивались?

В одном из проектов, мы автоматизировали линию сборки гидравлических цилиндров. Мы выбрали систему управления на базе промышленного контроллера, датчиков давления и положения, а также сервоприводов для перемещения деталей. Однако, возникли проблемы с синхронизацией работы различных узлов системы. Оказалось, что небольшие отклонения в работе датчиков давления приводили к сбоям в работе сервоприводов, что, в свою очередь, приводило к дефектам сборки. Решением этой проблемы стало использование более точных датчиков и разработка алгоритма фильтрации данных от датчиков.

Недооценка роли квалификации персонала

Важно понимать, что автоматизированная система – это не просто набор электронных компонентов. Это сложная система, требующая квалифицированного персонала для обслуживания и ремонта. Если у вас нет специалистов, способных разобраться в работе автоматизированной системы, то она может быстро выйти из строя. Мы часто сталкиваемся с ситуациями, когда заказчики не готовы инвестировать в обучение персонала, а потом удивляются, что система не работает должным образом. Поэтому, при выборе поставщика автоматизированной системы, важно учитывать не только стоимость оборудования, но и стоимость обучения персонала.

Выводы и рекомендации

Автоматизация гидравлических и пневматических систем – это перспективное направление, но оно требует серьезного подхода и тщательного планирования. Не стоит переоценивать возможности автоматизации и забывать о важности квалифицированного персонала. Прежде чем приступать к автоматизации, необходимо тщательно проанализировать задачи, выбрать подходящие компоненты и разработать систему с учетом специфики конкретного применения. И, конечно, не стоит бояться экспериментировать и искать нестандартные решения.

ВООО Эрдос Чжию Строительная Техника, специализируясь на поставке бывших в употреблении экскаваторов и ремонте гидросистем, постоянно совершенствует свои навыки в области автоматизации. Мы видим, что спрос на автоматизированные решения растет, и мы готовы предложить нашим клиентам передовые технологии и квалифицированную поддержку.

Необходимость непрерывного мониторинга и диагностики

В заключение, стоит отметить, что даже самая совершенная автоматизированная система требует непрерывного мониторинга и диагностики. Регулярное техническое обслуживание, своевременная замена изношенных деталей и оперативное устранение неисправностей – это залог долгой и надежной работы системы. Мы используем системы дистанционного мониторинга для контроля состояния оборудования и выявления потенциальных проблем на ранней стадии.

Соответствующая продукция

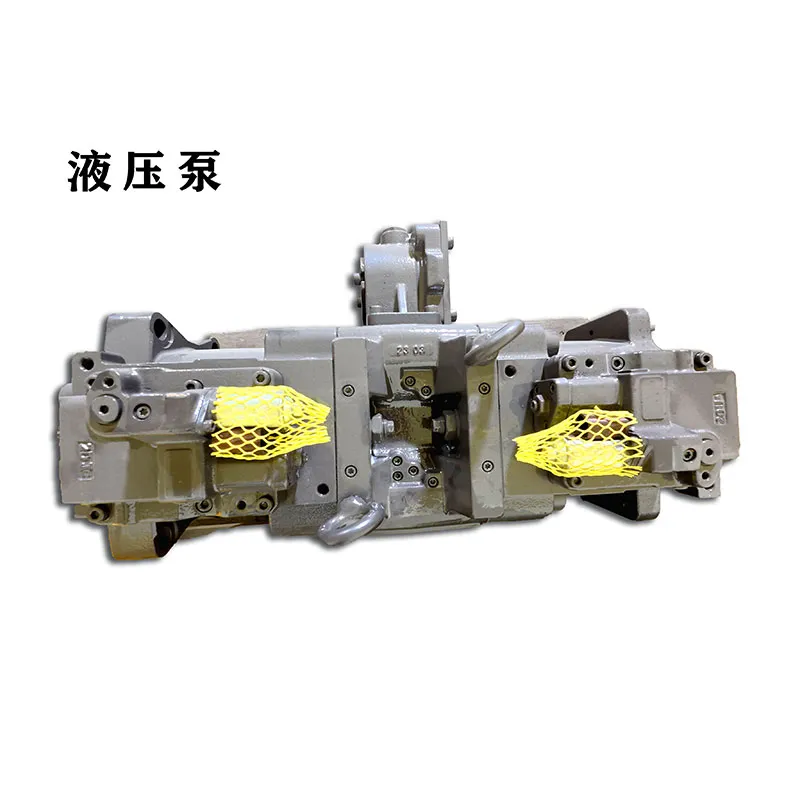

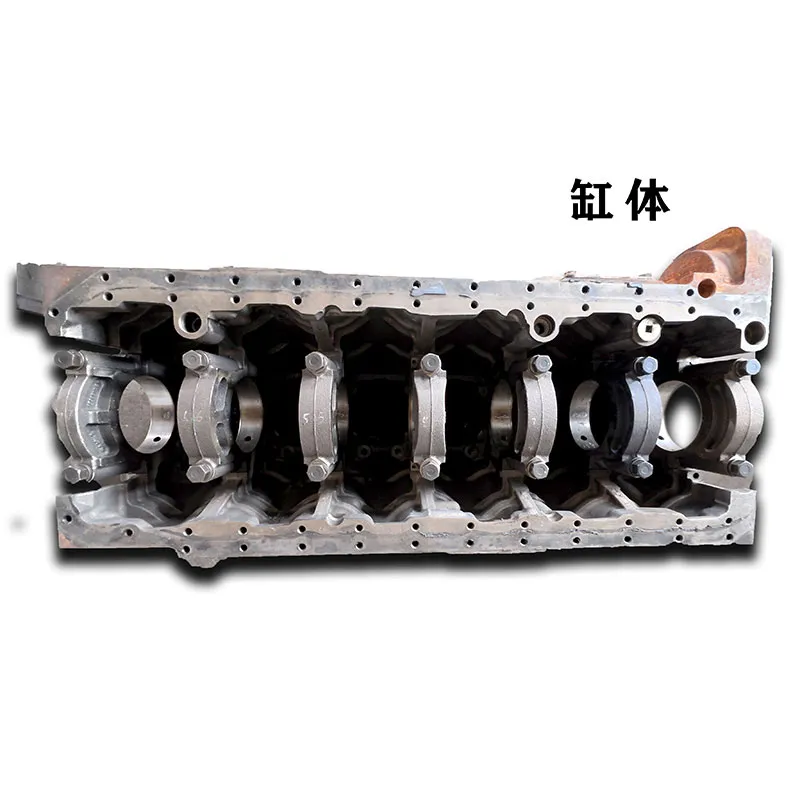

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- формула гидравлической системы

- Гидроцилиндр пермь основный покупатель

- Переделка гидроцилиндра основный покупатель

- ремкомплект гидроцилиндра аутригера

- Двигатель экскаватора

- Утвержденные гидравлические режимы работы системы теплоснабжения основный покупатель

- гидравлические смазочные системы

- клапан гидроцилиндра

- гидроцилиндр стрела рукоять

- гидроцилиндр с гидрозамком